注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

薛伟,张敬畅,王延吉,赵新强

摘要: 用氨水、环己烷、壬基酚聚氧乙烯醚和正构醇制备了稳定的W/ O 微乳液。在该微乳液中, 使正硅酸乙酯在碱性条件下水解制备得到了纳米级SiO2 。SiO2 粒径为60~90 nm , 并且为单分散的球形颗粒; 其粒径随微乳液中H2O 与表面活性剂摩尔比的增加而增加。考察了影响SiO2 孔径分布的因素, 当W/ O 微乳液中H2O 与表面活性剂的摩尔比为5 以及采用正辛醇为助表面活性剂时, 可以制得孔分布较窄且主要位于介孔范围的纳米SiO2 。

关键词: W/ O 微乳液; 纳米SiO2 ; 单分散; 介孔

纳米SiO2 广泛应用于电子封装材料、高分子复合材料和陶瓷工业, 并为橡胶、塑料、粘合剂等行业提高产品质量创造了机会。同时SiO2 作为一种常用的催化剂载体, 也广泛应用于化学工业。因此,人们对纳米SiO2 进行了广泛的研究, 其制备方法可分为物理法和化学法两种。

微乳液法制备纳米微粒是近年发展起来的新方法。Boutonnet 等首先用微乳液法制备出Pt 、Pd、Rh 、Zr 等单分散金属纳米(3~5 nm) 微粒。此后, 利用微乳液技术制备了各种功能性强、附加值较高的产品。在W/ O 型微乳液中, 水核被表面活性剂和助表面活性剂所组成的单分子层界面所包围,其大小控制在5~100 nm , 各种化学反应就在水核内进行。当反应产物微粒长大到接近水核大小的尺寸时, 表面活性剂分子就会附着在微粒表面, 防止其进一步长大, 最终得到的微粒尺寸受水核大小所控制。利用微乳液技术制备纳米微粒调控方便, 所得微粒粒径分布窄, 具有极其广阔的应用前景。Arriagada 等采用非离子表面活性剂形成的W/ O 微乳液制备纳米SiO2 , 得到了粒径30~1000 nm的SiO2 , 并考察了H2O/ 表面活性剂的摩尔比、H2O/ TEOS 摩尔比、氨水浓度和有机相种类等对SiO2粒径和分布的影响。王玲玲等在3 种不同类型表面活性剂反胶团体系中制备SiO2 超细颗粒, 发现在阴离子表面活性剂和非离子表面活性剂体系中可以制得单分散的超细SiO2 , 而在阳离子表面活性剂(如CTAB、TOMAC) 反胶团体系中则无法得到SiO2 超细颗粒。他们还考察了不同体系中SiO2 粒径随体系H2O 含量的变化。王玉琨等利用正硅酸乙酯( TEOS) 在Triton X2100/ 正辛醇/ 环己烷/ 氨水形成的W/ O 微乳液中水解, 制备得到了粒径为40 ~ 50 nm 的球形SiO2 。陈小泉等在H2O ( HNO3 ) /Span 802Tween 60/ 环己烷微乳液体系中, 酸催化水解TEOS 制备了粒径为110~550 nm 的单分散酸性超微细SiO2 , 并提出了W/ O 微乳液体系酸催化TEOS 合成超微细SiO2 的过程模型。

目前, 采用W/ O 微乳液制备得到了单分散的超细SiO2 颗粒, 但对其比表面及孔结构等性质的研究涉及较少。超细SiO2 常被用作为催化剂载体。实用催化剂对某种反应要具有较高的活性和选择性就要有合适的孔结构。孔径越小, 孔数目越多, 内表面积越大。但孔径若小到反应物分子不易进入, 则内表面利用率并不高, 因而活性也不会很高; 同时, 孔径很小, 产物分子也不易从孔中向外扩散, 就有可能进一步发生反应, 降低了产物的选择性, 因此孔径不能太小。另外, 催化剂的机械强度、稳定性、寿命等也与其孔结构有关。并且, 也只有对全部孔隙的孔径大小和形状有较详细的了解才能解答有关孔扩散阻力、孔口中毒、失活控制等问题。所以对催化剂的孔结构进行测定和分析是研究催化剂的性能所不可或缺的。

笔者利用W/ O 微乳液制备了单分散的纳米级球形SiO2 , 对其孔结构进行了评价, 并初步考察了影响其孔分布的因素。

1 实验部分

1. 1 试剂和仪器

正硅酸乙酯( TEOS) , 分析纯, 天津市化学试剂一厂产品; 环己烷, 分析纯, 天津市科密欧化学试剂开发中心产品; 正己醇, 分析纯, 天津市科密欧化学试剂开发中心产品; 氨水(质量分数为25 %~28 %) , 分析纯, 天津市化学试剂三厂产品; 壬基酚聚氧乙烯(10) 醚(NP210) , 上海德国汉高油脂化学品有限公司产品。

采用的仪器有瑞士Bruker 公司的Vector22 型傅立叶变换红外光谱仪( F T2IR) 、日本Rigaku 公司的D/ MAX22500 X 射线衍射仪(XRD) 和标准型TG2DTA 分析仪、日本电子光学公司的J EM2100CXII透射电子显微镜( TEM) 、美国Micromeritics 公司的ASAP 2020 比表面积和孔隙度测定仪以及英国马尔文公司的Zetasizer 3000HSA 动态激光散射仪。

1. 2 W/ O 微乳液和纳米SiO2 的制备

采用Schulman 法制备微乳液。将一定量的NP210 、环己烷和氨水混合成乳状液, 在搅拌下滴加正己醇, 至体系变透明为止, 得到W/ O 微乳液。

将所得W/ O 微乳液在30 ℃恒温, 搅拌下加入定量的TEOS , 水解5 h 。然后加入少量乙醇, 使SiO2 形成絮状沉淀。离心分离, 固体物用乙醇洗涤5 次, 于60 ℃真空干燥至恒重, 得到白色疏松粉末,再高温焙烧2 h , 得到纳米SiO2 。

2 结果与讨论

2. 1 W/ O 微乳液中纳米SiO2 的形成机理

采用W/ O 微乳液法制备纳米SiO2 颗粒, 是在W/ O 型微乳液中加入TEOS , 使其在微乳液中扩散, 透过表面活性剂膜层进入水核, 在水核中发生水解缩合反应。

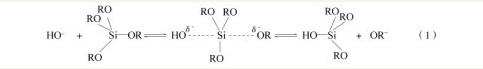

通常情况下, 在TEOS 中加入少量去离子水, 也会发生反应, 但反应速率很慢。氨水的加入起催化作用, 在碱性条件下, TEOS 水解反应按亲核取代机理SN2 进行, 如式(1) 所示。

TEOS 分子中的硅原子周围有4 个烷氧基( —OC2H5 ) 与之键合, 在碱性催化剂参与下, OH- 对硅原子核发动亲核进攻, 使硅原子核带负电, 并导致电子云向另一侧的OR- 基团偏移, 使该基团的Si —O 键被削弱而断裂, 得到水解产物。羟基化物种间相互作用引起缩合 , 如式(2) 、(3) 所示。

水解单体Si OH 之间或其与Si OR 发生脱水或脱醇反应, 形成Si O Si 链。链与链不断交联, 最终形成颗粒状聚集体。随着反应的进行, SiO2 颗粒愈长愈大, 直至微乳液水核的尺寸。此时, 表面活性剂分子吸附在颗粒表面, 防止其进一步长大。

实验中发现, 氨水浓度对SiO2 的产率有较大的影响。当微乳液的p H < 8 时, 反应5 h , SiO2 产率只能达到5 %; 而碱性太强则会破坏微乳液结构, 造成油、水两相分离。经过实验确定, 控制微乳液p H = 9 为宜。

2. 2 纳米SiO2 的表征

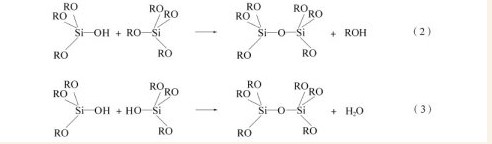

图1 为在W/ O 微乳液中制备的纳米SiO2 的TG2DTA 曲线。从图1 可知, 样品在60 ℃左右开始失重, 直到600 ℃左右质量才基本稳定。失重的过程中, 首先是游离水和结构水的蒸发, DTA 曲线上118 ℃的吸热峰表明晶格水的脱除; 然后是颗粒表面附着的有机物的燃烧失重, 对应于DTA 曲线上300 ℃和519 ℃的放热峰。这些有机物主要是配制微乳液所用的表面活性剂。为了将颗粒上附着的不稳定物质除去, 热处理温度不应低于600 ℃。

图2 为在W/ O 微乳液中制备的纳米SiO2 的红外光谱图, 图中1105 、956 、796 、470 cm-1 的吸收峰为水合SiO2 的特征峰, 与标准谱图一致。956 cm-1 处有Si —O H 键的弯曲振动吸收峰, 1105 cm-1 峰对应于Si —O —Si 的反对称收缩振动, 796 、470 cm-1的峰对应于Si —O 对称收缩振动和弯曲振动, 在1636 和3446 cm-1处有对应于水分子(毛细孔水、表面吸附水和结构水) 的吸收峰, 前者是H —O —H 的弯曲振动, 与毛细孔水、表面吸附水有关; 后者是反对称的O —H 的伸缩振动, 与结构水和毛细孔水、表面吸附水有关。

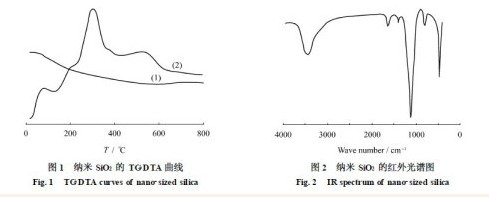

图3 为纳米SiO2 的XRD 谱图。由于图中没有出现晶体的衍射峰, 说明制得的纳米SiO2 具有无定形结构。

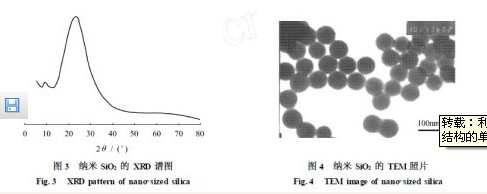

图4 为纳米SiO2 ( H2O 与表面活性剂的摩尔比x 为30) 的透射电子显微镜( TEM) 照片。从图4 可以看出, 制得的SiO2 为规则的球形, 粒径分布很窄, 平均粒径约70 nm。利用动态激光散射仪测得SiO2 的平均粒径为72. 2 nm , 与TEM 结果吻合。

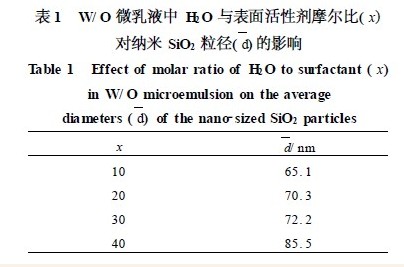

2. 3 W/ O 微乳液中H2O 与表面活性剂的摩尔比对SiO2 粒径的影响

在利用W/ O 微乳液制备纳米微粒时, H2O与表面活性剂的摩尔比( x) 是个很重要的因素。x 的变化将直接影响微乳液水核半径的大小。水核尺寸随x 的增大而增大, 可在5~100 nm 之间变化。水核的半径控制着所生成微粒的大小。一般说来, 微粒的直径要比水核直径稍大, 这可能是由于W/ O 微乳液水核间快速的物质交换导致不同水核间沉淀物的聚集所致。笔者制备的SiO2 粒径与x 的关系见表1。SiO2 粒径随x 增加而增大。

x 较大时, 微乳液水核内是水溶液环境。随着H2O 量的增加, W/ O 微乳液水核内表面活性剂分子平均聚集数减小, 但水核增大。因此x 增大时不仅水核数目增多, 而且每个水核中的水分子数目也都有所增加, 对水核内TEOS 水解缩合有利。因为有许多自由的水分子形成了水溶液的环境, 增大了水解分子的可移动性, OH- 化作用也更有效。当水核较大时, 每个反胶束水核中可容纳更多的TEOS分子, 相邻—Si —OH 间相互作用生成Si —O —Si 键的几率大大提高。同时, 水核增大而表面活性剂分子数目减少, 造成W/ O 微乳液水核界面强度降低, 不同水核间更容易发生物质交换, 从而生成更大的颗粒。这些因素使得在x 值大的合成条件下所制得SiO2 的粒径较大。

实验中发现x < 5 时无明显反应发生。此时, 大部分水分子被束缚于表面活性剂分子的氧乙烯基上, OH- 离子可移动性减低, 表面活性剂界面膜较牢固, 进入每个反胶束水核内TEOS 分子数目较少,不利于其水解和成核。溶于水的表面活性剂分子成曲折型、互相渗透缠结的结构, 使水分子被氧乙烯链有效屏蔽, 既阻止了TEOS 分子向极性区跨越, 又阻止了水核间的物质交换。此外, 按2. 1 节反应机理, 当进攻的OH- 和离去的RO —在Si 原子相反侧时, 电荷极大分离, RO —离去使Si 原子四面体构型反转。在x < 5 时, 表面活性剂链尾的立体相互作用可能成为TEOS 分子运动释放RO —基的障碍,从而抑制水解反应的发生。

2. 4 W/ O 微乳液中制备纳米SiO2 的孔结构表征

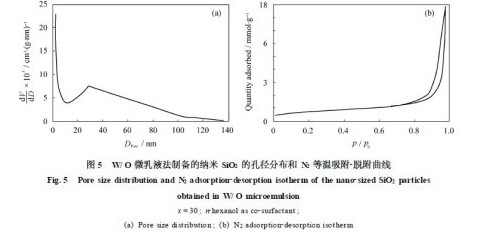

在液氮温度下( - 195. 8 ℃) , 利用N2 在SiO2 粉体表面的吸附来测定其比表面积以及孔结构。其比表面积为48. 8 m2 / g , 测得的等温吸附2脱附曲线和孔径分布见图5 。

由图5 (a) 可知, 利用W/ O 微乳液制备的超细SiO2 中的孔类型包含从微孔、中孔一直到直径超过50 nm 的大孔。由图5 (b) 可知, 其吸附回线符合国际纯粹化学与应用化学联合会( IUPAC) 在“关于表面积和孔隙度的气/ 固体系物理吸附数据特别报告”手册中推荐的H 1 型, 即制得的超细SiO2 由尺寸和排列都十分均匀的球类聚集体组成, 这个结果与TEM 表征的结果吻合。此外, 由于孔径分布较宽, 拥有很多大孔, 因此在吸附的后半段发生毛细孔凝聚, 吸附量急剧增加, 吸附等温线急剧向上翘。又因为孔径范围由小到大分布很宽, 由毛细孔凝聚引起的吸附量的急剧增加也就无限制, 因此吸附等温线向上翘而不呈现饱和状态。

2. 5 影响W/ O 微乳液法制备纳米SiO2 孔分布的因素

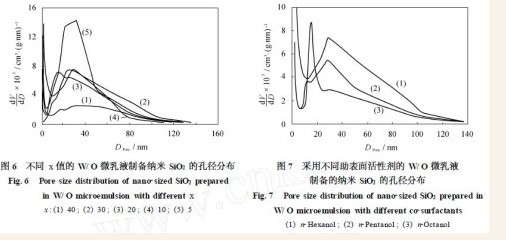

由于图5 中所示纳米SiO2 的孔分布较宽, 但希望制得孔分布较窄的纳米SiO2 , 因此考察了不同x 值和助表面活性剂种类对W/ O 微乳液法制备纳米SiO2 的孔分布的影响, 结果见图6 、7 。

图6 是在不同x 值的W/ O 微乳液中制备的纳米SiO2 的孔径分布。由图6 可知, 随着x 的减小,纳米SiO2 的孔分布逐渐变窄, 并且主要集中在2~50 nm 的介孔(中孔) 范围内。图7 是在采用不同助表面活性剂的W/ O 微乳液中制备的纳米SiO2 的孔分布曲线。由图7 可知, 采用不同的正构醇作助表面活性剂时, 制备得到的纳米SiO2 的孔径分布有很大的差异, 其中采用碳链较长的正辛醇为助表面活性剂时, 制备所得纳米SiO2 的孔径分布最窄, 在10~30 nm 之间。由于纳米SiO2 颗粒的直径为60~90 nm , 而其孔径在10~100 nm 之间, 并且在图4 中没有发现在SiO2 的一次颗粒上存在有此等大小的孔, 说明这些孔主要是由SiO2 颗粒之间的聚集、堆积而形成的。如前述机理, TEOS 的水解、缩合发生在微乳液的水核内, 当包含有SiO2 粒子的不同水核之间发生碰撞时, 就有可能发生物质交换, 生成较大的颗粒或者是小颗粒的聚集体。W/ O 微乳液水核界面膜的强度是主要的影响因素。

随着x 的减小, W/ O 微乳液水核内表面活性剂分子的平均聚集数增大, 但水核变小, 因此水核界面强度增加。醇作为助表面活性剂存在于表面活性剂分子之间, 通常醇的碳氢链比表面活性剂的碳氢链短, 醇的碳氢链越长, 界面空隙越小, 界面强度就越大。结合纳米SiO2 孔径分布的变化趋势, 认为随着微乳液x 的减小或所使用助表面活性剂碳氢链长度的增加, W/ O 微乳液水核界面强度增加, SiO2 颗粒的聚集、长大变得困难, 减少了颗粒聚集的混乱度, 使得颗粒的排列规整, 容易形成规则的孔结构。W/ O 微乳液起到了一定的模板作用。

3 结 论

(1) 利用氨水、环己烷、壬基酚聚氧乙烯(10) 醚和正构醇配制了稳定的W/ O 微乳液, 将其作为纳米反应器, 使正硅酸乙酯在其中水解, 制备得到了纳米SiO2 颗粒。

(2) 所制备的纳米SiO2 为无定形的单分散球形颗粒, 并且粒径随W/ O 微乳液中水与表面活性剂摩尔比的增加而增加, 在60~90 nm 之间变化。

(3) 当W/ O 微乳液中水与表面活性剂的摩尔比为5 及采用正辛醇为助表面活性剂时, 所制备纳米SiO2 颗粒的孔径分布最窄, 为10~30 nm。这是由于此时W/ O 微乳液水核的界面膜强度增加, 减少了颗粒聚集的混乱度, 使颗粒的排列规整, 因此更容易生成具有规则介孔结构的纳米SiO2 。

|