|

注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

张建新,刘玉岭,张楷亮,檀柏梅,牛新环,王 娟

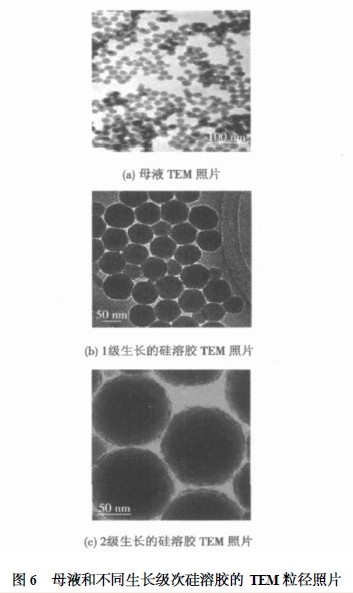

摘要:为满足甚大规模集成电路(ULSI)互连结构高质量、高效率化学机械抛光(CMP)的要求,以LaMer 模型为理论指导,对恒液面聚合生长法制备大粒径、低分散度硅溶胶研磨料的粒径增长阶段进行了机理分析,并讨论了加料速率对平均粒径及分散度的影响;优化加料速率为3.6 mLPmin,以此控制体系中硅酸浓度的变化趋势,避免产生两种类型的新晶核,实现了单纯的粒径增长。以胶粒平均粒径28 nm、分散度1.13 的母液制备出粒径57nm、分散度1.07 的硅溶胶。通过工艺调整并按照分级生长模式,进一步制得符合高质量、高效率CMP 专用的大粒径(平均粒径为112 nm)、低分散度(接近于1.00)硅溶胶研磨料。

关键词:硅溶胶;大粒径;生长机理;甚大规模集成电路;化学机械抛光

随着集成电路(integrated circuit , IC)产业的飞速发展。IC 制造出现特征尺寸纳米化、薄膜结构立体化和金属布线多层化的发展趋势,以满足越来越高的集成度、性能和成品率的要求。细微的特征尺寸迫使光刻线条越来越精细,为此而相应提高光刻分辨率会导致焦深变浅的问题,这就对IC 结构中各种材料表面全局平坦化程度的要求愈加严格,尤其是要求对互连结构中每一层材料必须实施化学机械抛光(chemicalmechanical polishing , CMP)平坦化加工处理。

目前广泛应用于Cu 布线和SiO2 介质CMP 的研磨料多选用大粒径粉体SiO2(平均粒径> 130 nm)或小粒径SiO2水溶胶(简称硅溶胶)。前者由于粒径较大而能获得较高的CMP 速率,但由于该磨料通过烧结制得,硬度大,颗粒表面有尖锐棱角,易划伤被抛表面,在水中分散不均匀且易团聚沉淀,浆料黏度较大,吸附性强,CMP 后不易清洗,因此无法满足更加细微尺寸的CMP 工艺要求。通过水溶液聚合生长法制得的硅溶胶研磨料与前者相比,硬度适中、用于CMP 时划伤少、分散均匀、可长期稳定存放且易清洗,已逐渐成为CMP 平坦化加工的首选纳米研磨料。但由于该法制备大粒径硅溶胶困难,胶粒粒径小且分散度大。用于CMP 时抛光速率较低,因此为实现ULSI 互连结构的高质量、高效率CMP 加工,急需制备大粒径、低分散度硅溶胶.

笔者对恒液面聚合生长法制备硅溶胶的粒径增长阶段进行了研究,并按照分级生长模式分别制备中等粒径和大粒径硅溶胶产品。通过对中等粒径控制增长的机理分析,优化加料速率,并在此基础上,进行必要的工艺调整,最终制备出符合高质量、高效率CMP 专用的大粒径、低分散度硅溶胶。

1 实 验

1.1 实验方案

硅溶胶的制备工艺主要包括硅酸制备、母液制备和粒径增长3个阶段,其中粒径增长阶段对制得胶粒的粒径大小和分散度影响显著。

1. 1. 1 实验准备

将稀释的水玻璃通过阳离子交换树脂,制得SiO2折合浓度为5 % (wt) 的硅酸。用去离子水配制pH = 9的NaOH 溶液,在搅拌下加热沸腾后,用蠕动泵同时滴加硅酸和4 % (wt) NaOH 溶液,并控制反应体系的pH值稳定,制得粒径增长所需的母液.

1. 1. 2 实验步骤

将母液进行稀释并用4 % (wt) NaOH 溶液调节pH值到9,得到SiO2 浓度为5 % (wt) 的生长用底料。加热底料至沸腾,同时滴加硅酸和NaOH 溶液,并保持反应体系pH 值稳定。在加料过程中,采用恒液面蒸水方式,即严格控制分水冷凝器的出水速率与硅酸的加料速率相等,保持反应液体积恒定。待加料结束后,陈化3 h,测试粒径大小和分散度。

1. 1. 3 确定加料总量

一般情况下,SiO2 浓度大于40 % (wt) 的硅溶胶稳定性会大幅降低,使存放时间大大缩短。本实验生长底料中SiO2浓度为5 %(wt) ,欲得到40 %(wt) SiO2 浓度的硅溶胶,需要连续滴加7 倍于底料体积的硅酸参与粒径增长。

1. 1. 4 最终粒径大小的预测

若外加硅酸完全参与了底料中原有晶核的生长,则最终粒径大小dx 与底料中晶核的粒径大小d0 之间的关联方程为

式中:M0 为底料中SiO2 的质量;Mx 为外加硅酸中SiO2的质量。由式(1)计算可知,以上确定的硅酸加料总量可使最终粒径增大为原来的2 倍。

1.2 粒径与分散度的表征

硅溶胶粒径的检测,可采用透射电镜(TEM)和激光纳米粒度测试仪(PCS)两种方式. TEM 能直观显示出胶粒的粒径大小和微观形貌。PCS 可数学统计出胶粒的数量平均粒径和体积平均粒径,其中数量平均粒径是表征平均粒径较准确的方式,因此本文提到的平均粒径若非特别指明,均表示数量平均粒径。分散度(polydispersition index ,PDI)表示粒径大小的均匀程度,一般由公式(PDI = 体积平均粒径P数量平均粒径) 来计算衡量,PDI = 1.0~1.2 即为低分散度体系,其数值越接近于1,分散度越小,粒径大小越均匀。

2 结果与讨论

2.1 胶粒生长控制模型分析

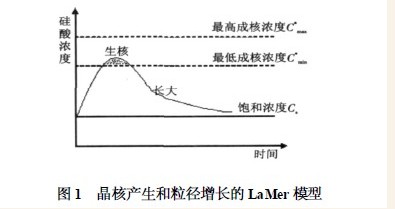

针对连续加料制备硅溶胶的过程,可参考LaMer等提出的胶粒生长控制模型,如图1 所示。

在初始阶段,溶质浓度随加料而逐渐上升,当略高于最低成核浓度时,在短时间内产生大量晶核,完成母液制备;随后溶质浓度降至最低成核浓度和饱和浓度之间,使晶核逐渐长大制得溶胶。由此可见,溶质浓度的高低是产生晶核和实现粒径增长的直接控制因素。硅酸作为硅溶胶生长体系中的溶质,其浓度在生长过程中的变化是本文重点讨论的内容。

2.2 加料速率对平均粒径和分散度的影响

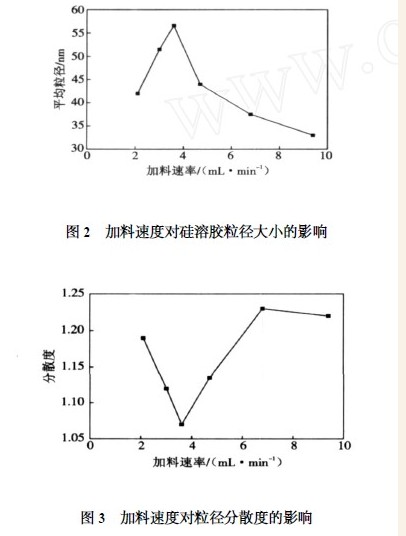

对恒液面蒸水方式下的加料速率进行调节,是控制生长体系中硅酸浓度高低的最简便和最有效的方法。选用同一批平均粒径为28 nm、粒径分散度为1.13的母液,将其稀释后作为底料;将相同总量的硅酸以不同的加料速率滴入,并控制加料完成后的陈化时间相等,最终粒径大小和分散度的测试结果分别如图2 和图3 所示。

由图2 和图3 可知,在该实验条件下,加料速率为3.6 mLPmin 时,最终粒径最大(57 nm),分散度最小(1.07),且平均粒径约为底料中晶核的2 倍。当加料速率加快或减慢,都会使粒径减小、分散度增大。这是因为在这两种情况下,均会使部分硅酸参与新晶核的产生与生长;新晶核增加了晶核的数量,并与原有晶核共同消耗定量的硅酸而一同长大,由质量守恒定律可知,所得胶粒必然粒径较小;新晶核粒径很小,而不同时刻产生的新晶核与粒径较大的原有晶核共同生长,必然会使胶粒大小不均,粒径分散度变大。

由此可以看出,不同时刻产生的新晶核数量越多,其最终粒径越小、分散度越大。因此,生长过程中新晶核的产生,是导致硅溶胶最终粒径减小、分散度增大的主要原因。

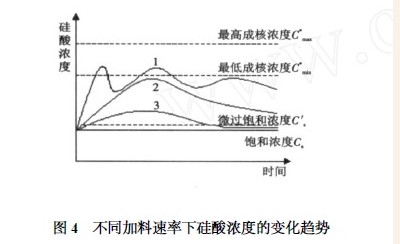

由LaMer 模型可知,生长体系中硅酸的浓度是产生晶核和实现粒径生长的直接控制因素。本实验对生长体系中硅酸浓度的控制,取决于硅酸的加料速率v1和晶核生长消耗硅酸的速率v2 之间的大小关系。在某一特定的加料速率下,v1为定值;v2 正比于晶核平均粒径的平方d2和晶核的数量n,即v2∝ d2 n,随着粒径增长或出现新晶核,v2 是逐渐增大的变量。由于加料前,生长体系中硅酸浓度等于饱和浓度,要使晶核生长,应控制生长初期v1 > v2,使硅酸浓度上升到最低成核浓度和饱和浓度之间。随着v2 的逐渐增大,会先后出现v1 = v2和v1 < v2的情况,使硅酸浓度不再升高,继而呈下降趋势。因此在整个生长过程中,体系中硅酸的浓度先增大后减小。针对不同的加料速率,体系中硅酸浓度的变化趋势不同,如图4 所示,可以分为3 种情况进行讨论。

(1) 当加料速率过大时,如图4 中曲线1 所示,生长初期v1 > v2 的程度过大,体系中硅酸浓度上升很快,在较短时间内使硅酸浓度略高于最低成核浓度,迅速产生大量新晶核,并同时消耗大量硅酸,使硅酸浓度重新降至最低成核浓度以下。此时产生的新晶核与原有晶核一起生长,只是v2 有所增大。若此时仍是v1 >v2,则硅酸浓度将再次升高,只是升高的速率有所下降。当硅酸浓度再次略高于最低成核浓度时,则第2 次产生新晶核。在此后的生长中,v2 逐渐增大,直到满足v1 = v2后,才不再出现更新的晶核,转而实现单纯的粒径增长。由此可以看出,加料速率v1 越大,硅酸浓度略高于最低成核浓度的次数增多,产生新晶核的数量也越多,最终粒径越小、分散度越大。

(2) 当加料速率过小时,如图4 中曲线3 所示,生长初期v1 > v2 的程度过小,硅酸浓度缓慢升高,但很快就会因v2的增大而出现v1 = v2 和v1 < v2 的情况。因此,硅酸浓度曲线的拐点位置较低,在加料还未结束之前降到趋近于饱和浓度的微过饱和浓度以下。在这种情况下,晶核表面与溶液之间的浓度梯度很小,传质扩散的推动力很弱,致使原有晶核表面出现非均匀生长,导致表面结构松散,在机械搅拌的作用下脱离晶核表面,不断形成新晶核。在此之后,新晶核越来越多,而且原有晶核与新晶核都不能正常生长。由此可以看出,加料速率v1越小,曲线拐点的位置就越低,原有晶核越早停止正常生长,则粒径就越小;相应地,非均匀生长的时间就越长,由此产生的新晶核数量越多、分散度越大。

(3) 当加料速率适中时,如图4 中曲线2 所示,生长初期v1 > v2 的程度适中,硅酸浓度逐渐升高,在硅酸浓度尚未到达最低成核浓度之前出现v1 = v2 的情况,从而避免产生类似情况(1) 的新晶核。在此之后,v1 < v2,硅酸浓度逐渐降低,在加料结束时,硅酸的浓度尚未降至微过饱和浓度以下,从而避免产生类似情况(2) 的新晶核。因此,控制适合的加料速率,可以使整个生长过程完全是单纯的粒径增长,最终粒径约为底料中晶核粒径的2 倍,符合式(1) 对粒径控制生长的计算结果,且粒径大小均匀,分散度低。在本实验条件下加料速率v1 = 316 mLPmin 就属于这种情况。

2.3 制备大粒径硅溶胶的分级生长模式及工艺调整

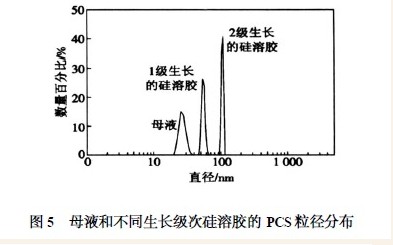

欲制备大粒径硅溶胶,采用分级生长模式设计,即遵照优化的加料速率,由平均粒径约30 nm 的母液一次性制得约60 nm、低分散度的中等粒径硅溶胶,完成第1 级生长,在此基础上,以中等粒径硅溶胶为底料继续进行第2级生长,使粒径增大2 倍,制得约120 nm大粒径硅溶胶。

在第2 级生长中,若仍采用第1 级生长的加料速率,则需进行工艺调整。这是因为此时底料中的胶粒粒径为第1 级生长的2 倍,根据v2 ∝ d2 n 的关系可知v2增大了4 倍,为保证加料速率仍与v2 相匹配,则需要将底料中胶粒数量n 减少为第1 级生长的1P4,即从约60nm 硅溶胶中取出1P4,稀释成SiO2含量为5 %(wt) 的溶液作为第2 级生长的底料。

通过分级生长模式和工艺调整,以平均粒径为57nm的上述硅溶胶作为底料,进一步制备出平均粒径为112nm、分散度接近于1.00 的大粒径硅溶胶。母液和不同生长级次硅溶胶的PCS 和TEM 粒径测试结果见图5 和图6。

3 结 语

以LaMer 模型为理论指导,通过加料速率控制生长体系中硅酸浓度的变化趋势,并对不同加料速率下的胶粒生长状况进行机理分析,优化出合适的加料速率(316 mLPmin),从而避免产生两种类型的新晶核,实现单纯的粒径增长。首先以胶粒平均粒径28 nm、分散度1.13 的母液制备出粒径57 nm、分散度1.07 的硅溶胶;在此基础上,通过工艺调整并按照分级生长模式,进一步制备出平均粒径为112 nm、分散度接近于1.00的大粒径硅溶胶研磨料。

|