注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

黄 刚 彭云涛 魏建修 谢宏斌 周延刚

摘 要 :以特级铝矾土生料、 轻烧氧化镁粉等为原料 ,纸浆废液为结合剂,在 1600 ℃煅烧 3 h,研究了活性Al2O3微粉、 镁铝尖晶石粉、 硼酸 (H3BO3 )、 MgCl2 ·6H2O等对合成镁铝尖晶石体积密度的影响。结果表明 ,添加硼酸能有效提高合成尖晶石的体积密度 ,而且对工业生产成本增加有限 ,本试验的最佳加入量 (质量分数 )为1 . 5%。在不改变基本原料和工艺参数的情况下进行了工业试验 ,即将质量分数为 1 . 5%的硼酸与矾土生料和轻烧镁粉共磨 ,然后加入适量纸浆废液混练并压球成型 ,干燥后在回转窑中于 1700 ℃ 煅烧。结果表明 ,在矾土基合成镁铝尖晶石的生产工艺中 ,添加少量硼酸能促进合成尖晶石的烧结 ,提高合成尖晶石的体积密度和产品回收率 ,具有一定的应用价值。

关键词:合成尖晶石 ,体积密度 ,添加剂 ,硼酸 ,工业应用

固相烧结法合成镁铝尖晶石 ,成本低廉 ,是目前主要采用的生产方法。但是 ,由于 MgO和 Al2O3在烧结反应生成镁铝尖晶石时会产生约 8%的体积膨胀 ,阻碍了尖晶石的烧结 ,造成烧结尖晶石产品难以致密化。为了解决这一问题 ,人们采用了二步烧结法 ,即先烧制成轻烧镁铝尖晶石 ,再经细磨压制 ,烧制成致密的镁铝尖晶石产品。二步法合成工艺复杂 ,成本相对较高。如何采用一步烧结法合成致密的镁铝尖晶石 ,是科研人员一直研究的课题。以前曾经研究过压球机的成型压力、 球磨机的出料细度、 回转窑的烧成温度及保温时间等工艺参数对烧结镁铝尖晶石体积密度的影响 ,但是 ,一旦设备定型以后 ,其工艺参数是很不容易改变的。同样 ,MgO /Al2O3比对某一牌号的尖晶石产品来说也是固定的。本工作从基本原料和添加剂入手 ,来提高尖晶石的致密度。当然 ,前提是这些加入物不会显著降低合成尖晶石的高温使用性能。

1 试验过程

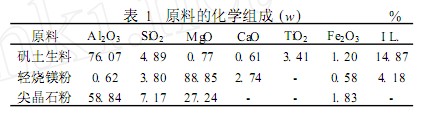

试验以阳泉特级铝矾土生料、 大石桥轻烧氧化镁粉等为原料 ,纸浆废液为结合剂 ,另外加入活性 Al2O3微粉、 镁铝尖晶石粉、 硼酸、 MgCl2·6H2O等。原料的化学组成如表 1所示。

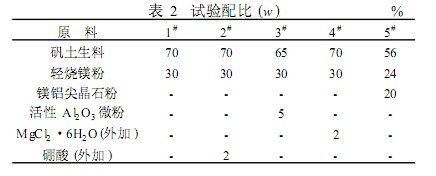

根据经验配比 (见表 2)配料 ,在胶砂搅拌机中外加约8%的纸浆废液混练 ,然后倒入塑料袋中用手反复碾压搓揉至混合均匀 ,在 400 kN的压力下成型为<50 mm × 40 mm的试样。室温下自然干燥 24 h后在110 ℃ 下烘 24 h,然后进行 1 600 ℃ 3 h的热处理。根据 Y B /T 5203 - 1993、 Y B /T 5200 - 1993分别测定试样烘干和烧后的线变化率、 体积密度。根据试验结果选择出合适的外加剂,改变此外加剂的加入量 (质量分数分别为 0、 0 . 5%、 1%、 1 . 5%、 2%)重复上步试验。

2 结果与分析

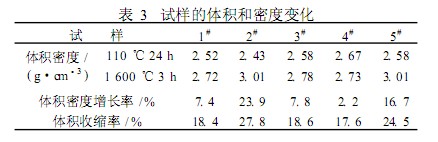

烘干和热处理后各试样的体积 (由线变化率计算得出 )和密度变化见表 3。

可以看出:

(1)添加硼酸的 2#试样体积密度增长率以及体积收缩率都是最大的 ,说明硼酸能促进镁铝尖晶石的烧结。其机理是 B2O3能与合成料中的 MgO和 Al 2O3形成侵入型和置换型的固溶体 ,虽然固溶量很小 ,但在结晶表面及晶粒界面处浓缩 ,影响了界面性质 ,降低了离子扩散的活化能 ,从而促进尖晶石的烧结;

(2)添加活性 Al2O3微粉的 3#试样体积密度增长率以及体积收缩率都是较小的 ,和 1#试样的差不多 ,说明其对镁铝尖晶石的烧结没有促进作用。这是因为高温下镁铝尖晶石的烧结主要取决于 Mg+离子的扩散速度,因此 ,提高 Al 2O3的活性是没有意义的;

(3)添加 MgCl 2 ·6H2O的试样的体积密度增长率最低 ,从烧后试样上还发现了较大的裂纹 ,这是因为 ,一方面 MgCl 2·6H2O带有结晶水 ,且在 110 ℃下不易脱出 ,在烧成过程中产生较大的蒸气压使试样炸裂;另一方面 ,由 MgCl 2 ·6H2O形成的 MgO活性较大 ,加之水蒸气对空位扩散有促进作用 ,其快速反应引起的体积效应使试样开裂 ,造成了体积的疏松。

(4)添加镁铝尖晶石粉对提高尖晶石的体积密度是有作用的:这是因为加入的尖晶石粉能起到晶核的作用,而且提高了成型试样的体积密度。

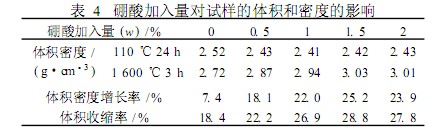

由表 3的试验结果可知,合成尖晶石中添加硼酸能显著提高合成尖晶石的体积密度,为了确定硼酸的最佳加入量,以 1#试样的配比为基础,分别外加 0、0 . 5%、 1%、 1 . 5%、 2%的硼酸进行试验,结果见表 4。可以看出,合成尖晶石中硼酸的最佳加入量为 1 . 5%。

3 工业应用

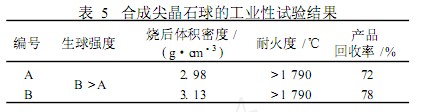

从以上试验结果看 ,添加硼酸能有效促进尖晶石的烧结 ,而且生产成本增加有限。为此 ,在不改变工艺参数和基本原料的情况下进行了工业试验:将质量分数为 1 . 5%的硼酸与矾土生料、 轻烧镁粉共磨 ,加入适量纸浆废液混练 ,压球 ,干燥 ,在回转窑中于 1700 ℃煅烧 (B组 ) ,并与不含硼酸的 A组进行了对比 ,结果见表 5。

可以看出:添加硼酸的 B组的压球强度高于 A组 ,在回转窑中破碎损失少 ,产品回收率高;添加硼酸的 B组烧后体积密度大于 A组; 2组尖晶石的耐火度均大于 1 790 ℃,可见添加少量的硼酸并没有显著降低合成尖晶石的高温性能。总之 ,在矾土基合成尖晶石的生产工艺中 ,添加少量硼酸能促进合成尖晶石的烧结 ,提高合成尖晶石的体积密度 ,提高产品回收率 ,具有一定的应用价值。

4 结论

(1)添加活性 Al 2O3微粉对促进尖晶石的烧结没有任何作用;添加 MgCl 2 ·6H2O容易造成产品裂纹增多或破损 ,使得体积密度降低和产品回收率降低;添加镁铝尖晶石粉虽然能提高产品体积密度 ,但合成尖晶石中尖晶石粉的加入量大 ,在工业生产中成本较高 ,经济意义不大。

(2)添加硼酸能有效促进镁铝尖晶石的烧结 ,提高产品的体积密度 ,最佳掺入量为 1 . 5%。在矾土基合成尖晶石的生产工艺中 ,添加少量硼酸能促进合成尖晶石的烧结 ,提高合成尖晶石的体积密度和产品回收率 ,具有一定的应用价值。

|