注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

刘邦煜 ,王 宁 ,石 莉 ,凌宏文 ,陈 娟 ,田元江

摘 要:通过对常压下采用工业稀盐酸和铝酸钙制备结晶氯化铝净水剂的试验研究 ,考察了铝酸钙低浓度盐酸浸取时原料配比、浸出时间、浸出温度对三氧化二铝溶出率的影响 ,并对三氯化铝结晶阶段的机理进行了探讨 ,实验结果表明低浓度工业废酸可以用于制备结晶氯化铝。项目研究成果为低浓度工业废盐酸的处置与利用提供了新的思路。

关键词:结晶氯化铝;净水剂;盐酸;铝酸钙

目前 ,世界水污染问题日趋严重 ,水处理问题也变得越来越严峻。絮凝法是最重要水污染控制方法之一 ,并且作为一种成本较低的水处理方法被广泛采用 。絮凝剂是絮凝污染控制技术的关键和核心基础 。虽然近几十年来 ,絮凝剂的发展方向逐渐由无机向有机化、低分子向高分子化、单一型向复合型、合成型向天然微生物型转化 。但由于传统低分子絮凝剂价格低、货源充足、运输存储方便等优势 ,目前在工业水处理中仍占一定比例 ,并随着生活质量及环境保护水平的提高 ,需求量呈上升趋势 。结晶氯化铝作为一种传统低分子无机絮凝剂 ,广泛应用于生活饮用水 ,工业用水和生产、生活废水的净化处理 。在这方面前人做了很多研究 ,如熊鸿斌等 用结晶氯化铝对印染废水处理效能进行了实验研究 ,取得了令人满意的效果;郝红艳等指出结晶氯化铝对污泥是一种很好的调理剂。结晶氯化铝也是制备新型无机高分子絮凝剂聚氯化铝的原料或中间产品 ,在正规生产中 ,多采用结晶氯化铝产品为原料通过中和法与热分解法 等适当的方法转化为聚氯化铝产品。

结晶氯化铝的生产方法主要有金属铝法、铝氧粉法和煤矸石盐酸法。前两种方法分别以金属铝和工业氧化铝为原料 ,生产成本较高;后者是以废弃物煤矸石为原料 ,降低了生产成本 ,但生产效率低。目前对于氯化铝生产的研究 ,主要是在铝的来源方面 ,而对于酸的研究较少。

在海绵钛、氮肥工业生产等耗氯产业中 ,由于工艺技术条件的限制 ,有部份氯化氢进入到尾气中。为防止给环境造成污染 ,常采用水淋洗方法进行处理 ,处理后生成的稀盐酸 由于浓度过低 ,利用回收价值不高 ,为后期处置带来了难度。我们考察的国内某海绵钛生产厂 ,年产生稀盐酸数万吨 ,可见我国这类企业所产稀盐酸数量是可观的。因此 ,探索废酸的经济处置与综合利用是解决环境污染急需解决的课题。

本文探索了利用工业稀盐酸和铝酸钙在常压下制备结晶氯化铝的工艺技术路线。并对其中最重要的酸浸出过程中盐酸用量、酸浸时间、酸浸温度等因素对铝溶出率的影响 ,以及结晶过程对产品质量的影响进行了研究。

1 实验部分

1.1 原料

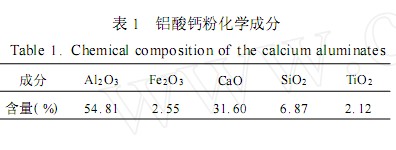

铝酸钙其主要成分为铝酸一钙(CaO ·Al2O3)。铝酸钙极易溶于盐酸,在较低酸浓度时 ,其铝溶出率也可达 90 %以上 ,且价格低廉 ,因此是生产氯化铝的主要原料之一。实验采用的铝酸钙为贵州银都耐火材料厂生产的铝酸钙粉 ,是用贵州低铁铝土矿加入碱性矿化剂石灰石等经破碎、煅烧、磨碎而成,具体成分如表 1 所示。

实验所用稀盐酸采自遵义钛厂,质量浓度为23 %。遵义钛厂是我国最大的海绵钛生产企业,该厂是用氯化法生产四氯化钛,在氯化等工艺过程中产生的氯化氢气体,采用水淋洗生成稀盐酸方法处理,每年产生稀盐酸几万吨,质量浓度约 15 %~25 %。对其的利用与处理是该厂环境保护中急需解决的问题。

1.2 制备方法

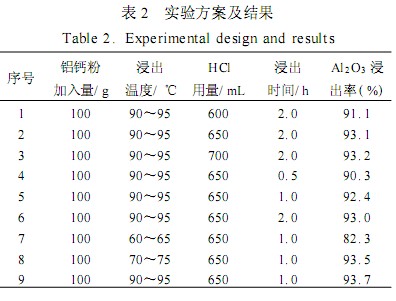

实验方案如表2 所示 ,先将稀盐酸量入烧杯中置于水浴锅上进行预热 ,并在搅拌过程中加入100铝酸钙粉。升至设定浸出温度后 ,保持温度稳定按设定的浸出时间持续搅拌进行浸出反应。在酸浸反应过程中为弥补蒸发损失的水份 ,适量加入少许去离子水 ,保持反应液的体积稳定。酸浸反应结束后 ,自然沉降 24 h ,再采用高速离心机进行固液分离。对于获得的固体残渣使用去离子水洗涤一遍 ,将洗涤液与分离出的原浸出液混合 ,混合后的液体经浓缩结晶、离心分离 ,制得固体结晶氯化铝。

2 结果与讨论

2.1 酸浸出反应机理

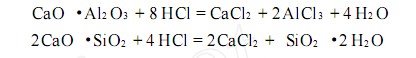

本反应主要机理是铝酸钙中的钙、铝等主要成分物与盐酸在加热搅拌条件下反应得到相应卤盐 ,其化学反应方程式如下:

反应中形成的 AlCl 3、CaCl2等进入到溶液里;而 SiO2 ·2H 2O 等则是以胶体状态大部分吸附于不溶性残渣中;反应中不溶性残渣主要是在铝土矿制备铝酸钙时未钙化反应的物料如α-Al2O3、SiO2TiO2、Fe2O3。

2.2 酸浸出反应过程中的影响因素研究

2.2.1 盐酸耗量对 Al2O3浸出率的影响

固定铝酸钙粉加入量为100 g、根据铝酸钙粉中Al2O3、CaO、Fe2O3 含量以及盐酸的浓度计算出盐酸的理论用量~610 mL。考虑到铝酸钙粉中还存在某些可酸溶组分 ,应适当加大盐酸的用量 ,因此分别采用盐酸为 600 mL、650 mL、700 mL(表 2 中方案 1、2、3)。实验结果表明 ,盐酸的用量对铝的浸出影响较大 ,随着酸用量的增加 , Al2O3浸出率相应升高。但当盐酸用量大到一定程度时 ,增加幅度变小。因此 ,铝酸钙粉与盐酸的合理配比(g∶ml )为 1∶6.5。

2. 2. 2 酸浸时间对Al2O3浸出率的影响

固定原料配比(g∶mL) :1∶6. 5、反应温度 90~95 ℃情况下 , 考虑增加浸出时间对浸出率的影响(表 2 中方案 4、5、6)。结果表明 ,随着浸出时间的增加 , Al2O3 浸出率提高。但反应达到 1 h 后 ,增加酸浸时间对Al2O3 浸出率的增长幅度已没有太大的影响 ,反而酸浸时间过长会导致盐酸挥发损失增加 ,降低生产能力。原因在于反应开始阶段由于酸浓度相应较高 ,反应剧烈 ,反应速度相应较快;随着反应的继续 ,酸浓度大幅度降低 ,溶液中 Al 3 +浓度升高 ,抑制了浸出率的进一步提高。因此 ,合理酸浸时间为 1 h 左右。

2.2.3 酸浸温度对Al2O3浸出率的影响

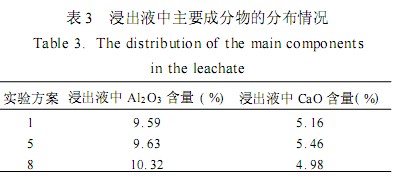

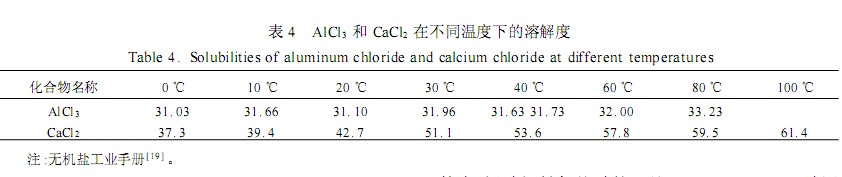

固定浸出时间为 1 h、原料配比(g∶mL) :1∶6.5为情况下 ,考虑浸出温度对Al2O3浸出率的影响(表 2 中方案 7、8、9)。结果表明浸出率随酸溶温度的升高而增大 ,但当酸溶温度大于 70~75 ℃时 ,Al2O3 浸出率并无显著增加;另外 ,盐酸属于易挥发对实验方案 1、5、8 的浸出液中Al2O3含量、CaO 含量进行了分析。结果见表 3 ,在各种浸出条件下 ,浸出液中钙含量比铝含量低。而在较高温度时氯化钙在水中溶解度大于三氯化铝(见表 4 ),因此在浓缩前期 ,由于 CaCl 2未达到饱和度仍会大量残留于母液中。基于此 ,我们对方案 8 的浸出液采取分步浓缩结晶工艺 ,将浸出液加热至 60 ℃进行恒温蒸发结晶 ,当浸出液浓缩至~280 mL 时 ,将析出的 AlCl 3 ·6H 2O 和母液趁热分离。所获得浅黄色结晶氯化铝样品 213 g , 其析出率大于 90 %。经分析样品中AlCl 3 ·6H 2O ≥90 %、Fe ≤0. 26 %,达到了水处理剂结晶氯化铝的国家标准要求。

3 结论

(1)采用稀盐酸与铝酸钙粉为原料 ,在常压下制取结晶氯化铝是可行的 ,制备的样品可以达到结晶氯化铝国家标准要求。

(2)采用稀盐酸与铝酸钙制备结晶氯化铝的方法 ,具有制备工艺简单、可充分利用工业中产生废盐酸 ,成本低廉等特点。根据实验表明 ,制备结晶氯化铝中的关键阶段是浸出反应 ,其合理的处理条件为:铝酸钙粉与盐酸的配比(g∶mL ):1∶6. 5 ,酸浸时间 1 h ,酸浸温度 70~75 ℃。

(3)对于获得的浸出液 ,可以采用分步浓缩结晶工艺 ,分离其中钙 ,使样品中AlCl 3 ·6H 2O 含量达到国家标准要求。

本实验提供的技术 ,为工业上大量稀盐酸的处置以及结晶氯化铝的制备提供了新途径。该技术的推广不仅具有良好的经济效益 ,而且有利于环境保护。

|