|

注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

程本军,杨辉,郭兴忠

摘 要:采用溶胶—凝胶法在刚玉—莫来石质材料中引入活性硅溶胶(SiO2),分析了硅溶胶对刚玉—莫来石复相陶瓷性能的影响机制。研究结果表明,SiO2在主体材料中形成纳米包裹薄膜,SiO2的分布可控、掺入均匀,从而提高了复相陶瓷的抗热震性、高温强度及蠕变性。加入SiO2溶胶产生的莫来石反应化和微裂纹增韧是刚玉—莫来石质材料热震稳定性提高的主要原因。

关键词: SiO2溶胶,刚玉—莫来石,复相陶瓷

刚玉—莫 来石质材料具有优良的高温强度、抗蠕变性、抗热震性和较高的使用温度(1650℃ ),其化学稳定性良好,不易与所承烧的产品发生反应。国内高温瓷件的推板窑常采用刚玉—莫来石质窑具,与国外产品相比,推板砖的寿命较短且稳定性不好,应用时其耐磨性以及抗弯强度还不够理想,使用中易于磨损和断裂。

硅溶胶是高分子二氧化硅微粒分散于水中或有机溶剂中的胶体溶液,具有非常优异的物理和化学性质,常被引入复相陶瓷基质中以提高复相陶瓷性能;另外,在材料制备方面,溶胶—凝胶技术具有高纯度、高均匀性以及低的合成温度等优点,在高技术陶瓷等制备方面起到了很大作用。因此,通过加入二氧化硅溶胶来研究其对刚玉—莫来石质材料的影响非常有现实意义。

2 试验内容

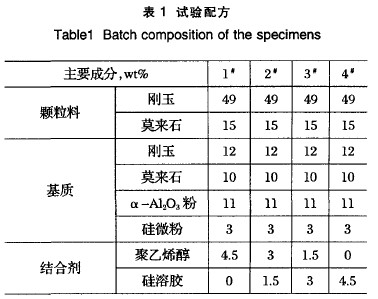

原料选择:以美铝公司的板状刚玉、开封特耐的电熔莫来石为骨料,以电熔白刚玉、电熔莫来石以及氧化铝为细粉,以硅溶胶或聚乙烯醇为结合剂。具体配方见表1。

试样制备 :用作基质相的粉料用球磨机混料均匀,混料12h,将颗粒相按设计配方混合均匀,加适量聚乙烯醇搅拌,再加基质相,搅拌均匀后出料,困料2d后采用压力机成型。成型试样干燥后,分别于1600,1650及1700℃烧成,保温时间为4h。

性能测试 :烧成试样的物理力学性能参照相关国家标准进行,其中热稳定性试验采用水冷法,直接采用25mm×25mm×125mm试样进行试验,将高温炉升温至1100℃,放入试样,在规定的时间内将温度重新升至1100℃后,保温30 min,取出后置于流动的室温水中(20℃左右)急冷3 min,用试样残余强度百分率来表征制品的热稳定性。抗蠕变试验条件为空气中1600℃保温25 h。高温抗折强度采用25mm×25mm×125mm试样进行试验,试验条件为空气中1400℃x3h。采用S-570型扫描电镜(SEM)观察经热冲击前后试样断裂表面的显微结构形貌。

2 结果与讨论

2.1 硅凝胶的DTA/TG分析

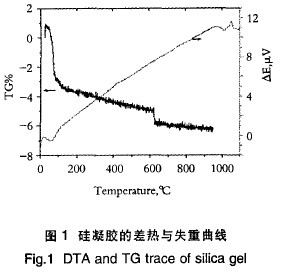

由差热曲线(图1)可知,硅溶胶在61.3℃开始脱自由水,在100℃附近有一个吸热谷,到200℃时吸热基本消失,表明吸附水需加热到100一200℃才能基本去除。从图1的热重曲线看出,600℃以后还有热失重表现,这是因为硅溶胶中胶核表面的氢氧键及水化层所致,其特性类似结构水。在1054.7℃时有一个放热峰,为石英的晶型转变点。

2.2硅溶胶对刚玉莫来石复相陶瓷基质相的影响

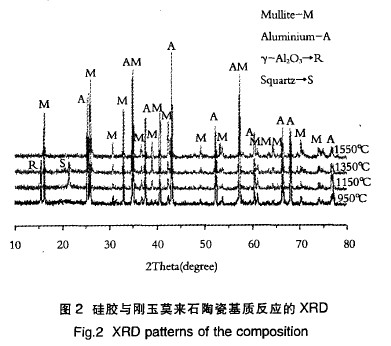

图 2为 硅 胶与刚玉莫来石陶瓷基质反应的XRD图谱。从图2中可以看出,试样在950℃存在少量γ-A12O3生成,1150℃时硅微粉转化为方石英,在1350℃,由于硅溶胶分解出的二氧化硅活性较大,γ-A12O3或α- A12O3首先与硅溶胶分解出的二氧化硅反应形成莫来石,1150℃时由硅微粉转化的方石英仍有少量存在,且由于γ-A12O3全部转化为了α-A12O3,所以,此时。α-A12O3的量较大,在1550℃时,α-A12O3与方石英全部反应形成莫来石,莫来石的量增大。

2.3硅溶胶对刚玉莫来石复相陶瓷性能的影响

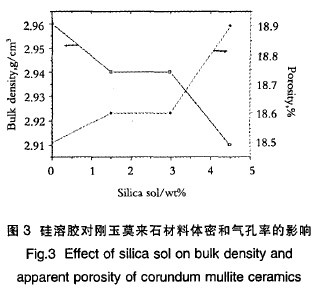

图 3是硅溶胶对刚玉莫来石材料体密和气孔率的影响。从图3可以看出,随着硅溶胶的增加,刚玉莫来石材料的体密逐渐下降,气孔逐渐上升,这应该是由于莫来石生成量的增加,材料膨胀所致。

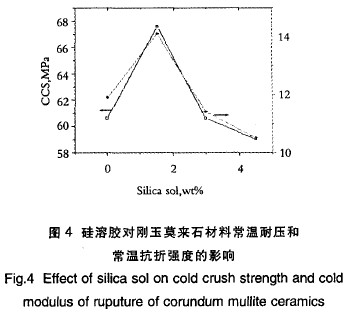

图 4是 硅 溶胶对刚玉莫来石材料常温抗折和常温抗压强度的影响。从图4可以看出,刚玉莫来石材料的常温耐压和常温抗折随着硅溶胶加入量的变化趋势相同,都是随着硅溶胶的增加先增加,然后再下降。这主要与硅溶胶的活性较高有关。硅溶胶有利于莫来石及低温相的生成,因而有利于材料常温强度的升高。由于聚乙烯醇(PVA)能提高凝胶二氧化硅薄膜的可塑性,同时,对溶胶中二氧化硅颗粒还有包裹和聚联作用,使得材料在加入1.5%时强度较高。但若加入的硅溶胶过高,可导致材料过度膨胀,致使体密下降及气孔率上升,从而又使材料的强度下降。

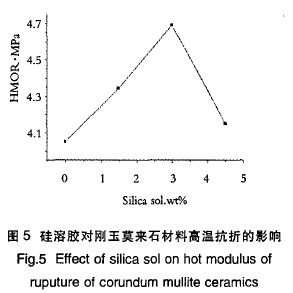

图 5是 硅 溶胶对刚玉莫来石材料高温抗折强度的影响。从图5可以看出,刚玉莫来石材料的高温抗折强度随着硅溶胶的增加先增加,然后下降。这可能

也与硅溶胶的活性较高有关,与常温强度不同的是,硅溶胶加入3%时高温强度最大,这表明高温条件下硅溶胶更利于形成莫来石相和低温相,因而有利于材料高温强度的升高,但同样,若加入的硅溶胶继续增加,导致材料过度膨胀,致使体密下降及气孔率上升,从而也使材料的高温强度下降。

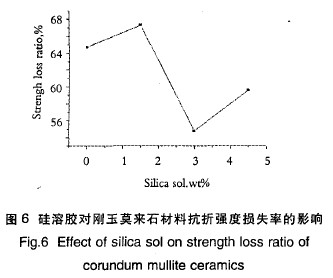

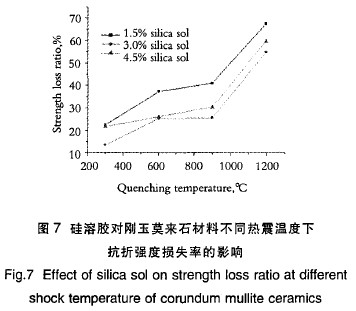

图 6是 1200℃热震温度下硅溶胶对刚玉—莫来石材料抗折强度损失率的影响,图7是不同热震温度下刚玉—莫来石材料抗折强度损失率。从图6和图7中可看出,随着热震温度的提高,各试样的抗折强度损失百分率逐渐升高,说明热震稳定性变差。总的来说,加入3%硅溶胶的热震稳定性最好,加入1.5%的最差,加入4.5%硅溶胶的介于两者的之间。其中加入1.5%的热震稳定性比不加的要差,其余两个比不加的要好。这主要由于加入3%硅溶胶的试样气孔率较高且高温强度较高所致。分析认为,硅溶胶能在刚玉—莫来石复相陶瓷中产生化学反应形成莫来石相和低温相,并产生体积膨胀而导致微裂纹,而莫来石反应化和和微裂纹增韧正是刚玉—莫来石质材料热震稳定性提高的主要原因。

3 结论

(1) 采用溶胶—凝胶法引入SiO2,可使SiO2在主体材料中形成亚微米包裹薄膜,使SiO2在主体材料中均匀分布,达到定量均匀掺入的目的,并提高刚玉—莫来石质材料的综合性能。

(2) 在刚玉—莫来石质材料中引入SiO2溶胶后,材料的体密随加入量的增加而降低,而气孔率则增加;材料的常温强度以加入1.5%的硅溶胶为最好,而高温强度和抗热震性以加入3.0%为最好。

(3) 硅溶胶产生的莫来石反应化和微裂纹增韧是刚玉—莫来石质材料热震稳定性提高的主要原因。

|