注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

周国红

摘要:以法国Baikowski公司高纯度氧化铝粉体为参照,选取大连瑞尔精细陶瓷有限公司产超高纯度氧化铝粉体为研究对象。采用研磨处理,以改善国产氧化铝粉体的形貌、粒径及其分布。分别采用硅钼电炉中常压烧结和真空气氛下在1850℃烧结2种不同的烧结方式评价了研磨后粉体的烧结性能和用于制备半透明氧化铝陶瓷的可行性。结果表明:经过研磨改性处理后,粉体的粒径分布和比表面积接近于法国粉体;在1600℃常压烧结得到的氧化铝陶瓷达到理论密度的97%,具有均一的晶粒尺寸(~5μm)。添加MgO为烧结剂,在真空下烧结得到了半透明氧化铝陶瓷,在波长为200~1100 nm范围直线透过率最大值达到16%。

关键词:高纯度氧化铝粉体;半透明氧化铝陶瓷;研磨;粒度分布

高纯氧化铝粉体是纯度在99.99%以上的超微细粉体材料,它作为一种精细化工产品在国内外发展极为迅速,广泛应用于航天航空、兵器、电器绝缘材料、集成电路基板、高速切削刀具、高强度耐磨耐腐蚀材料、高强度气体放电灯管、荧光体用载体、单晶材料、催化剂载体、激光材料等许多高科技尖端行业。高性能的氧化铝粉体要求做到高纯超细、较窄的粒径分布和无硬团聚。

20世纪80年代以来,高纯超细粉体的制备取得了很大的进展。超细氧化铝的制备方法主要有溶胶–凝胶法、硫酸铝铵热解法、碳酸铝铵热解法、异丙醇铝水解法、氯化汞活化水解法、等离子体法、喷雾热解法低碳、低碳烷基铝水解法、水热法、改良拜耳法、水析络合法和高纯铝直接水化法等。例如,法国Baikowski公司采用硫酸铝铵热解法,制备出的高纯度氧化铝粉体(牌号为CR–10)中位粒径D50为1.08μm,Fe含量极低,为2×10–6(质量分数,下同),其它过渡金属元素如Ti,Cr和Mn等也分别控制在1×10–6以下,世界上80%的半透明氧化铝灯管产品釆用它作为原料。日本99.99%高纯氧化铝的产量已经达到650t,主要生产企业包括住友化学工业、昭和轻金属、新日本化学工业、日立化学和大明化学等,生产的高纯氧化铝粉体,平均粒径仅为0.1~0.2μm;不添加烧结助剂,该粉体可以在1300℃以下烧结致密,再经1300℃左右的热等静压处理,可以实现透明化。由于烧结温度低,晶粒尺寸小,其陶瓷材料的抗弯强度可达700MPa,有望用于第三代高强度气体放电灯-金卤灯的管壳以及取代现役的蓝宝石单晶用于导弹和战机的头罩、红外窗口。

国内批量生产高纯氧化铝粉主要采取2种工艺。一种是热分解法,所用原料为硫酸铝铵,所生产的超微粉一次粒子较细、团聚较轻,但此工艺过程中有大量的SO2产生,污染严重。也有用碳酸铝铵分解,虽无SO2污染,但粉体粒度及团聚情况较前者差。第二种是醇盐水解工艺,这种液相工艺可以制得一次粒子很细的超微γ-Al2O3(平均粒径为10nm),但团聚严重,经过高温煅烧后得到的α-Al2O3粒度为0.2~0.3μm。国内生产高纯超细氧化铝粉体的单位很多,但真正能批量生产并有一定市场份额者屈指可数。主要生产厂有山东铝厂研究院、郑州轻金属研究院、河南济源特种氧化铝厂以及广州、大连和河南等地。产品以中低档氧化铝(99.8~99.98%)为主,高纯氧化铝(>99.99%)的产量较小,主要用于高压钠灯半透明陶瓷管的生产。国产粉体的优势是价格比较低,近年来虽然国产高纯度氧化铝粉体在纯度以及微量杂质元素上实现了突破,但是还存在以下2个问题:一是粉体批次的稳定性相对较差;二是粉体的粒度分布以及团聚情况还没有得到很好的解决。因此,用国产粉体制备的半透明氧化铝陶瓷总是存在这样或那样的问题,无法与进口高纯度氧化铝粉体相提并论,产品附加值低,难以进入国际高端市场。为此,以法国Baikowski公司牌号为CR–10的高纯度氧化铝粉体为参照,采用一种国产高纯度氧化铝粉体进行研磨处理以改善其粒径大小及分布,从而达到提高其烧结性能的目的。最后通过添加烧结助剂,在高温、真空下烧结,探讨了其用于制备半透明氧化铝陶瓷的可行性。

1实验

采用大连瑞尔精细陶瓷有限公司产超高纯氧化铝(牌号为5N)粉体(Al2O3含量>99.99%)为研究对象,其微量杂质成分见表1。

表1氧化铝粉体的杂质元素

|

Powder |

Mass fraction×106 |

|

Ca |

Fe |

K |

Na |

Si |

|

CR–10 |

3 |

2 |

22 |

13 |

13 |

|

5N,before milling |

2 |

5 |

<1 |

2 |

1 |

|

5N,after milled |

3 |

6 |

<1 |

3 |

2 |

按照紧密堆积原理计算出球料比,分别将氧化铝磨球(直径5 mm)和氧化铝粉体按比例(质量比10:1)加入球磨罐中,以去离子水为研磨介质,添加少量的分散剂(CE–64)和烧结助剂[以Mg(NO3)2的形式加入,分析纯]研磨3 h。表1的结果表明在球磨过程中微量杂质元素的含量没有发生大的改变;研磨后的粉体经过110℃干燥24 h后过200目筛(筛孔尺寸为75μm);干压成型(60MPa)后的素坯在空气中硅钼电炉(1400,1500和1600℃)进行烧结,升温制度为5℃/min,保温3 h;然后部分干压成型的素坯经冷等静压成型(200MPa)后,在真空钨丝炉(1850℃)中进行烧结,升温制度为5℃/min,保温3h。

球磨后粉体的粒径分布和比表面积采用Malvern公司产Mastersizer 2000型激光粒度仪进行表征。采用Varian公司产VistaAX(端视式)ICP–AES型电感耦合等离子体原子发射光谱仪分析粉体的微量杂质元素。用Jeol–6900型扫描电子显微镜(scanning electron microscopy,SEM)观察煅烧后的氧化铝陶瓷的断面形貌。用Hitachi高技术有限公司产U–2800 Spectrophotometer型分光光度计测定半透明氧化铝陶瓷样品的直线透过率。

2结果与讨论

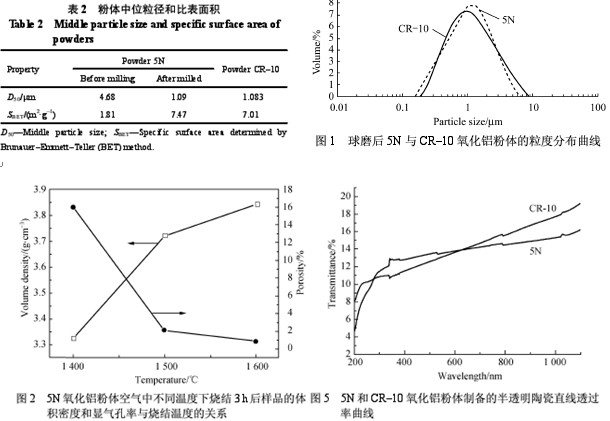

表2为5N氧化铝粉体球磨前后以及CR–10氧化铝粉体中位粒径和比表面积。从表2可以看出:球磨3h后的5N氧化铝粉体的中位粒径D50由4.68μm减小到1.09μm,比表面积由1.81 m2/g增加到7.47 m2/g,接近于CR–10氧化铝粉体的指标。图1为球磨后5N氧化铝粉体与CR–10氧化铝粉体的粒度分布曲线,两曲线都呈单峰分布,粒径的分布范围也相当一致。

图2为5N氧化铝粉体烧结样品的体积密度和显气孔率。烧结温度从1400℃上升到1500℃,烧结体的体积密度从3.33 g/cm3快速增加到3.7g/cm3;显气孔率显著减少,从16%下降到2.1%。烧结温度增加到1 600℃,烧结体的体积密度进一步增加到3.85g/cm3,达到理论密度的97%(氧化铝理论密度按3.97g/cm3算),显气孔率进一步降低。

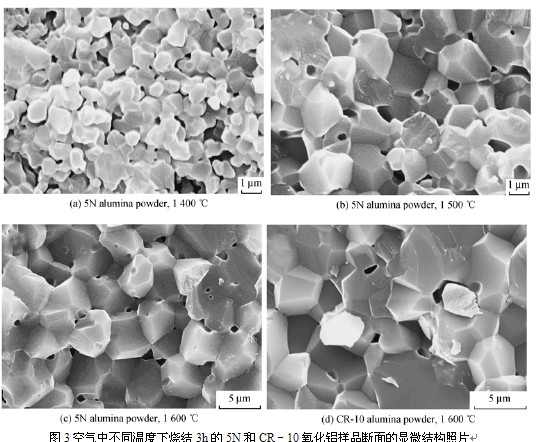

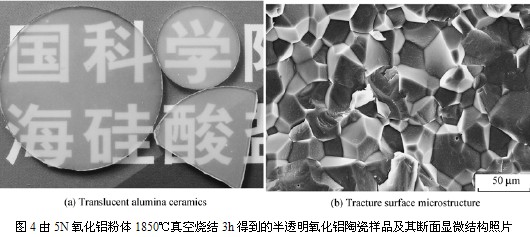

图3为5N氧化铝粉体烧结样品的显微结构照片。图3a为1400℃烧结样品的断面照片,从断面照片可以看出陶瓷还没有烧结,致密度低、气孔率较高,晶粒还没发生长大,大约1μm。图3b为1500℃烧结样品的断面照片,从断面上可以看到陶瓷体出现了一定程度的烧结,显气孔率明显下降,晶粒尺寸开始发育长大,达到2~3μm。烧结温度增加到1 600℃,陶瓷的致密化更为显著,断面上观察到的气孔显著减少,晶粒尺寸长大到大约5μm(见图3c)。图3d为CR–10氧化铝粉体在1600℃烧结样品的断面形貌照片,与5N氧化铝粉体相比,CR–10烧结样品也存在少量的气孔,晶粒尺寸大小相当,这表明5N氧化铝粉体经过3h球磨处理后烧结性能已经和法国CR–10氧化铝粉体非常相近。将球磨后的5N氧化铝粉体干压成型后再经200 MPa冷等静压处理,置入真空钨丝炉中在1 850℃保温3 h,得到了如图4a所示的透明氧化铝陶瓷样品。从图4b的断面显微结构照片来看,透明氧化铝陶瓷的平均晶粒尺寸在40μm左右,未见明显的气孔存在,具有比较高的致密度。分别对5N氧化铝粉体和CR–10氧化铝粉体制备的半透明氧化铝陶瓷的直线透过率进行了测试,结果见图5。由图5可以看出:在波长为200~1 100 nm时,两者的直线透过率数值相差不大,其中,球磨后的5N氧化铝粉体制备的半透明氧化铝陶瓷的直线透过率最大值达到16%。以上说明5N氧化铝粉体制备的半透明氧化铝的水平已经和CR–10氧化铝粉体制备的样品水平相当,进一步优化制备工艺可望取代CR–10氧化铝粉体,从而降低半透明氧化铝产品的生产成本。

3结论

以法国Baikowski公司牌号为CR–10的高纯度氧化铝粉体为参照对象,在国产高纯度氧化铝粉体中加入分散剂进行研磨处理,改善粉体的形貌、粒径大小及其分布,并对其常压烧结性能和用于制备半透明氧化铝陶瓷的可行性进行了研究。(1)经3 h研磨处理的国产粉体其粒径和比表面积能够达到CR–10氧化铝粉体的水平。(2)研磨后的粉体具有较好的烧结性能,在1 600℃常压下烧结得到的氧化铝陶瓷致密度达到了理论密度的97%,晶粒尺寸均匀约为5μm,与CR–10粉体的烧结性能相当。(3)经1 850℃真空气氛下3 h的烧结,得到了半透明氧化铝陶瓷,在200~1 100 nm波段范围内直线透过率最大值达到16%。

|