注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

戴洁梅 冯秀梅

摘要:根据多年的聚丙烯酸铵(PAA-NH4)分散剂的生产和应用推广试验及各用户生产实践的信息,笔者阐述了分散剂在陶瓷浆料中对微粒的分散稳定机理,并介绍了分散剂在多种陶瓷生产中的应用:①加入少量的PAA-NH4可制备出供喷雾干燥造粒用得氧化铝陶瓷泥浆,相对湿度可从45%~50%降至28%~32%。②加入PAA-NH4可配制出65%~68%(质量分数)高固量、流动性好、均匀稳定的ZnO阀片压制粉用的喷雾干燥造粒浆料,提高生产效率50%以上。③用聚丙烯酸钠(PAA-Na)和流平剂(分散剂),分别调制出60%(质量分数)高浓度低粘度电瓷坯体用的棕釉和等静压用白釉釉浆。④用PAA-Na,当用量大于0.3%(固体质量分数)就可获得符合电瓷坯体注浆成型用的浆料等。

关键词:分散剂;分散稳定机理;陶瓷生产应用

0前言

使陶瓷具有优良性能的关键之一是陶瓷瓷质的均匀性和致密性,采用微粉材料,有助于提高这方面的性能。但是,微粉材料比表面积大,表面能高,属于热力学不稳定体系,自动趋向团聚,以降低表面能,自然存在的状态是团聚颗粒形态。这种团聚颗粒用传统的机械分散方法难以均匀分散,即使部分分散,也随着布朗运动的碰撞,又会团聚。由于分散不匀不稳定,导致应用时失去微粉颗粒应有的物性和功能。为了微粉颗粒混合料均匀、稳定的分散,目前研磨陶瓷微粉材料和制备陶瓷微粉浆料,大都采用机械的物理方法和添加表面活性剂-分散剂的化学方法相结合的分散技术,得到了良好的效果,提高了陶瓷制品的各项性能和劳动生产率。下面介绍分散剂在陶瓷生产中的应用概况。

1在电力电子陶瓷浆料喷雾干燥造粒中的应用

在电力电子陶瓷生产中,制备压制粉的方法,随着高性能分散剂商品的应用,现在普遍采用泥浆喷雾干燥造粒。这是因为该工艺方法制备的压制粉,颗粒呈球状,流动性好,松装密度大,含水率低,坯体收缩小,成分均一。能有效改善压制坯体质量和提高坯体合格率。而喷雾干燥造粒的浆料,必须具备固体含量高粘度低,流动性好,各组分微粒分散均匀稳定。实践证明:“在料浆里掺入一定量的分散剂,能够达到满意的效果。”

陶瓷浆料中采用分散剂的基本原理:分散剂自动吸附在浆料固体表面上,改变了界面的性质,降低了界面张力。原微粒(如氧化锌微粉)吸附的水分被分散剂取代成为自由水进入液相中,使浆料稀释,流动性增加;在保证需要的浆料粘度(即流动性)下,可大幅度地提高固体含量。而吸附于固体颗粒微缝中的分散剂产生劈力压力,增加微缝的深度而被分开,从而使原团聚的微粒充分分散。

微粒分散体系的均匀稳定性,取决于微粒互相接近时三种主要作用力。①范德华力,这是微粒间的吸引力。当微粒运动到范德华力作用范围时,微粒就会相互吸引而聚结。②静电位阻力,这是微粒间的排斥力。在分散体系中加入的电解质,吸附在微粒表面而带一定量的电荷,形成双电层(吸附层、扩散层),增大ZeTa电位。根据DLVO理论,当载有同性电荷离子的微粒,接近到两者的扩散层相互重叠时,同性电荷产生斥力,迫使分离,使微粒分散稳定。③空间位阻力,这也是微粒间的排斥力。在分散体系中加入不带电荷的高分子聚合物,吸附在微粒表面,形成空间位阻层,阻碍微粒互相碰撞聚结。

如在分散体系中加入高分子聚电解质,微粒兼有静电和空间位阻两种效应,就产生了电空间位阻复合稳定效应。

综上所述,在分散体系中,加入分散剂,微粒间的相互作用力(ET)由范德华吸引力(EA),双电层静电排斥力(ER)和空间位阻排斥力(ES)三部分作用力组成如下式:

ET=EA+ER+ES

由此可见,以高分子聚电解质作分散剂时,使分散微粒间在距离很小处聚结的可能性显著减小,使陶瓷浆料的悬浮液均匀分散稳定。

选用分散剂的一般原则:①无毒、无腐蚀、无污染;②加量少,分散性效果好;③能溶于水,性能稳定;④挥发温度窄,易通过加热排尽,不掺杂制品的化学成分。目前市场上,分散剂种类繁多,用途不一。为保证分散剂的良好效果,必须通过多次对比试验,选定适合的品牌和用量。

1.1分散剂在氧化铝特种陶瓷浆料喷雾干燥造粒中的应用

氧化铝特种陶瓷中,坯体以液压机或等静压干压成型,压制粉用泥浆经喷雾干燥造粒制备。因为喷雾干燥造粒制备的压制粉,具有成分均匀、流动性好,填充密度大,有利于改善成型坯体的质量。

在传统生产中,不加分散剂制备喷雾干燥造粒泥浆,100 kg氧化铝微粉,需加入80~100 kg水,泥浆相对湿度为45%~50%,才具有流动性,可进行喷雾干燥造粒。

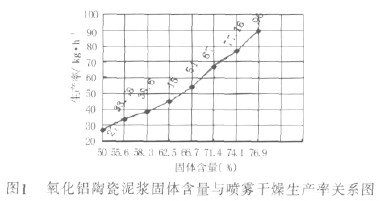

目前生产中,应用分散剂制备泥浆,若加入PAA-NH4 0.3%~0.4%(质量分数,下同),泥浆总含水量约40%(包括PVA结合剂溶液)其相对湿度可降至28.5%,可达71.5%的高固体含量,且分散均匀,流动性和稳定性好,使喷雾干燥造粒生产率提高一倍以上,大大节约能源。泥浆固含量与喷雾干燥造粒生产率的关系如图1。

1.2分散剂在氧化锌电阻片浆料喷雾干燥造粒中的应用

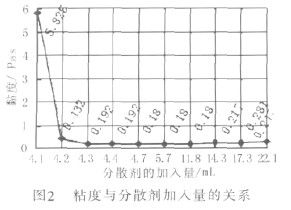

以选用原西安电瓷研究所研制生产的PAA-NH4为例。首先在配方定量的水中,分次加入预先用水稀释的定量分散剂(c=10%)、需要定量的PVA粘结剂溶液和定量的硝酸铝溶液。每加入一种溶液,都要边加边搅,搅匀后再加下一种溶液然后称取氧化锌与添加剂的混合料400g(混合料配置方法:即电阻片用氧化锌微粉,占总配方量的90%左右,Bi2O3、MnCO3、Co2O3等的混合添加料占总量的10%左右)慢慢加入到上述混合溶液中边加边搅,搅拌成均匀糊状物,再用电动搅拌机搅拌,分批加入不同量的分散剂(PAA-NH4),每次用电动搅拌机搅拌5 min后,测其粘度。通过分散剂的不同用量与粘度的关系,当加入分散剂4.30 m~11.80 mL,即分散剂在体系中含量0.75%~2.05%(质量分数)处于很小变化的低粘度平台(见图2,其中粉体量400 g,水量190 g),均可获得流动性好的悬浮液。

同时,也用PAA-Na作过试验,试验表明: PAA-Na的分散能力和保持浆料流变性能力,均优于PAA-NH4。但它含有钠离子会掺杂制品的化学成分,使电力电子陶瓷性能变坏,不能采用。

通过生产实践确定,氧化锌电阻片添加剂不煅烧的生料浆料固体含量65%左右;添加剂熟料的浆料的固体含量可以达到68%;PAA-NH4用量为0.9%~1.25%(实际用量要根据当时氧化锌微粉的粒度确定)。

加入PAA-NH4后,浆料浓度提高,浆料进入喷雾干燥器的热载体温度为280~320℃,喷雾干燥器出口的热载体温度控制在110℃±10℃。如果入口温度过高,会因为聚乙烯醇遇到高温焦化。同时减小塔内的负压,以延长浆料液滴干燥过程变成粉粒的时间,不利于形成空心度小的密实颗粒。由于浆料流动性好,在喷雾过程中很容易控制浆料的流量。喷雾干燥造粒生产速率相应提高50%以上。浆料相对湿度降低,就能采用比较狭窄的干燥温度(干燥的进出口热载体温度差比较小),从而可以节约能源和改善压制粉的工艺性能。如果温度差比较大,料浆滴表面会出现凝固层,而料浆滴内部仍保持初始温度,随着外层干燥,颗粒转变为硬皮壳体,颗粒内剩余水分便呈不均匀分布,从而使压制粉的可塑性降低,导致压制成的制品强度低,易出现裂纹,分层等缺陷。

多年以来,这种分散剂已经在氧化锌陶瓷制造中普遍应用,获得了良好效果。

1.3氧化铁-氧化锰-氧化镁陶瓷喷雾浆料用分散剂

配方组成中因含氧化镁,在制备浆料球磨过程中,出现浆料趋向凝固,没有流动性,无法喷雾,增加含水量也流动性差,这是因为氧化镁(MgO)分子局部溶解浆料溶液中,在水的介质中形成OH-O-MgO-Mg-OH链,这个链在固相颗粒间起到相当强的粘结作用,并且会成为空间骨架,过渡到聚集的结晶结构,此时氧化镁会出现像水泥似的连结结构。为克服这种现象,可在浆料中加入0.5%~1%(固体质量分数)的酸性分散剂如柠檬酸,该分散剂与氧化镁相互作用形成的产物包围氧化镁表面,限制这个链的形成和相互作用,使浆料稳定,保持较好流动性,从而可以顺利喷雾干燥造粒,获得良好的造粒粉。

2在电瓷制造中的应用

2.1在水泥胶合剂中的应用

在电瓷制造中,为了将瓷件和金属附件牢固结合在一起,使之具有较高机械强度。过去,采用水泥胶装,存在着硬化周期长,自然硬化一般需要3~7天,对大批量生产带来困难。为缩短生产周期,大都采用热水煮或蒸气养护。这种办法使胶装工艺流程复杂化,成本提高,胶装强度受到损害。从20世纪80年代起,电瓷行业进行了在水泥胶合剂中加入分散剂的试验,取得了成功经验。

在水泥胶合剂中,加入分散剂,能使水泥颗粒具有扩散作用,促使水泥充分水化,降低水灰比,提高浆料密度,提高水泥胶装强度,加快硬化。

试验中选用的分散剂型号为MF和NF。MF主要成分为聚次甲醛萘磺酸钠,缺点是,胶合剂粘性变差,易起泡,没有采用。NF主要成份为β-萘磺酸盐甲醛缩合物,纯度高,性能稳定。试验用于针式,悬式,棒形产品效果较好。

在普通水泥胶合剂中,加入0.4%~0.6%NF,胶装的悬式产品只需在室温下阴干24 h,无需养护,完全能满足机械破坏负荷要求。用于胶装针式、棒形产品,同样大大缩短阴干周期,也无需养护,效果很好。

2.2在电瓷釉浆中的应用

(1)一般对电瓷坯体上的釉,要求釉层厚度均匀,流平性好,不挂釉,不堆釉,着色均一。通常都加入分散剂来调控釉浆,使具有较高的固含量低粘度、流变性好、分散均匀稳定。通过对PAA-Na和PAA-NH4的对比试验表明,在棕釉浆料中, PAA-Na的分散速度和保持釉浆的稳定均优于PAA-NH4。在加入PAA-Na 0.02%~0.24%(质量分数),均可调制出60%的高固含量低粘度、分散体系稳定的悬浮液棕釉浆料。

(2)等静压用的白釉,研制者经多批多组不同分散剂试验,最终选定流平剂(分散剂),在釉浆中加入该分散剂0.5%(质量分数),可配制成固体含量60%的高浓度低粘度、分散均匀的白釉釉浆。从釉浆和烧后的性能良好及产品釉色光亮均匀来看,该釉符合等静压喷釉工艺要求。

2.3在原料球磨中的应用

(1)采用分散剂能够提高球磨效率的机理:是分散剂自动吸附固相颗粒表面及楔入颗粒裂纹中,一方面由于颗粒间的静电空间位阻;另一方面对颗粒裂纹产生“楔子”作用,强化粉碎。

(2)在球磨滑石熟料,采用聚硅氧烷或葵基磺酸钠,最佳加入量为0.3%,如果用量大于0.3%,球磨效率反而下降,这是因为表面活化剂起到颗粒的润滑与滑滚作用的缘故。

(3)在锆英石和石英湿磨时,加入0.05%~0.1%的三羧酸乙基胺;在球磨氧化铝、刚玉、矾土熟料用环烷酸皂、聚硅氧烷、三羧酸乙基胺等,均可提高球磨效率,节约能源。

3在陶瓷坯体注浆成型中的应用

陶瓷坯体注浆成型是一种传统的陶瓷工艺,制造外形复杂、壁薄而中空的大型陶瓷坯件(如:卫生洁具等)。它要求注浆浆料:①高浓度低粘度;②浆料稳定,触变性小;③滤过性好(又称可注性好);浆料中不含气泡;成型坯件易于脱模。经过多种分散剂的对比试验和生产实践,PAA-Na是一个适合注浆用的分散剂,当用量大于0.3%(固体质量分数)就可制得55%~60%的高浓度低粘度符合注浆要求的注浆。

4结语

笔者介绍了分散剂在几种陶瓷生产中的应用,通过在浆料中引入少量合适的分散剂,不仅有助于改善浆料的性能,增加浆料固体浓度,而且提高产品质量和生产效率,节约能源。需要注意的是,因目前市场上分散剂的种类和品牌很多,它们各具有一定的用途和性能,即使是同类产品的不同品牌,其性能也有差异。分散剂对不同的物料具有专用性,在使用时应注意物料与分散剂的匹配。还应注意与同时使用的其它功能性的表面活性剂产生综合协同效应。所以选择适合于特定的陶瓷生产中用的分散剂,要通过多次试验选定品种和用量。

在陶瓷生产中,为改善浆料和泥料性能,除应用分散剂外,还按需要掺入一定量的粘结剂或润滑剂或消泡剂等表面活性剂来满足生产的要求。使表面活性剂具有多种功能,即一种表面活性剂同时兼有分散性、润滑性和粘结性等功能是今后发展新型分散剂的努力方向。

|