注:本文原发表于《陶瓷学报》2009年12月第30卷弟4期,如需PDF原文,请留下邮箱,注明所需文章即可。

李婷 邓湘云 李建保

摘要:利用结晶氯化铝与水玻璃反应生成的铝改性硅胶做粘结剂制备沙漠绿化砖。分别采用核磁共振仪、扫描电子显微镜和万能材料试验机测试分析了铝改性硅胶固沙块试样的结构、成分以及机械性能。结果表明:固沙砖材料抗压强度随铝盐固化剂浓度改变,在浓度为 2mol/L时达最大7.121MPa;2mol/L氯化铝改性硅胶中形成的铝氧四配位体稳定性高于1mol/L氯化铝改性硅胶中形成的铝氧六配位体,并从晶体场中能量效应和铝氧键键长、强两个方面予以证明,这是影响固沙块试样抗压强度改变的主要原因;此外,由扫描电镜能谱分析得试样中Si:Al原子比约为 5:1,推测此改性硅胶中含有-Si-O-Al-O-(Si-O-)4 基团

关键词 铝改性硅胶,机械强度,核磁共振,能谱分析

1引言

土地沙漠化造成生态环境的急剧恶化和巨大的经济损失,直接威胁到人类的生存。我国是世界上沙漠化土地最多的国家之一,对沙漠化的自然背景,特别是气候变化的研究开展较早。自 1935年以来,国内外沙漠治理研究工作经历了70 多年的历程,已开发研制出100多种沙漠治理技术和防治模式。

无机硅胶材料固沙方法主要是运用了钠水玻璃可凝结形成具有良好胶结性能的胶体氧化硅这一性质,将其作为胶粘剂与沙粒混合制备固沙材料的方法。水玻璃由于自身胶凝速度缓慢、粘结性不理想、耐酸性差等缺陷,会出现制成固沙块成型效果差、力学性能低、耐水效果差等问题。因此通常我们添加固化剂,其与水玻璃发生反应促进交联、缩合,生成具有高粘度、强性能的高分子凝胶,用高分子凝胶做固沙粘结剂可有效提高固沙材料的各种性能。

英国是所有西方国家中最早和最广泛研究改性水玻璃材料的国家。英国在19 世纪末已经开始对水玻璃CO2 硬化工艺进行研究,并于1889 年取得专利权。1980 年苏联卡乌纳斯铸造中心的A.M.ЛЯcc指出,用硅沥青、水化硅一类粘结剂来改善水玻璃砂因其与水玻璃只是机械混合而不参与其结构组成,故效果不佳。该中心在4~6 个大气压和180~200℃条件下,容积3m3 的工业高压釜中制造出了一种含聚丙烯酞胺高分子聚合物的新的有机矿物粘结剂(OMC),从此开辟了改性无机硅胶在固沙材料领域的研究。从上世纪80 年代以后,世界上有不少国家和地区如阿拉伯、德国、法国等国都已开始用硅胶材料进行固沙试验,并获得成功。

我国于1956 年开始进行化学固沙试验研究工作。胡彭生等人于1982 年借助S76 型砂油粘结剂、氧化铁粉、纤维质组成的复合改性剂(SGD 型改性剂)进行水玻璃改性试验,这一实验的成功开始了我国无机硅胶固沙材料的探索研究。上世纪80 年代国内研究方向主要针对CO2 气体固化钠水玻璃方法, 80 年代后期至90 年代初陆续出现了添加有机酯液态硬化剂改性水玻璃制备硅胶固沙材料;90 年代后期陆续出现无机固化剂改性水玻璃方法。

其中,李臻等于1997 年以水玻璃为基础通过添加无机氟硅酸钠作促凝剂获得高效复合固沙剂,此后王银梅等添加有机胶凝剂进行复合制备出液态高效复合硅胶固沙剂,价格便宜,施工方便, 效益明显, 适于在沙漠工程中应用。

无机硅胶固化剂改性的硅胶材料作为固沙剂的化学固沙方法以其防尘迅速,可在沙面形成具有透气性和保水保土效果好,且不影响植物生长,渗透深度大等优点及效果而被广泛研究。但目前国内外对使用无机物做固化剂改性水玻璃的研究还比较少,故本文选择结晶氯化铝作为水玻璃固化剂制备沙漠绿化固沙砖,并研究了结晶氯化铝浓度对固沙砖材料机械性能的影响。

2 试验过程

实验所用原料沙子,粒度小于50 目,密度为2.45g/mL;钠水玻璃(Na2O·nSiO2)模数为3.1~3.4,波美度为38.8~40.8,密度为1.368~1.394g/mL,其中含Na2O 为8.2%,SiO2 为26.0%;纯度为98.5%的氯化铝(AlCl3)溶液。

绿化砖试样制备工艺如下:向20g 沙子加入4.8mL 钠水玻璃,搅拌均匀并模压成型;将成型样品放入2mol/L 氯化铝溶液浸泡固化5min;80℃下养护12 小时, 制备出的绿化砖试样密度为1.691×103kg/cm3,吸水率为15.17%。

铝改性硅胶制备工艺如下:量取定量8mL 水玻璃与2mL 氯化铝溶液,充分混合后放置2h,80℃下养护12 小时,获得研究样品。

采用WDW- 5C 型万能材料试验机测试固沙块试样的单轴抗压强度,载荷和加载速度分别为100kN和5mm/min;采用Bruker AM300 固态核磁共振仪,对材料进行29Si 和27Al MAS NMR 谱图研究,以表征其结构;采用Hitachi S- 3000N 型扫描电子显微镜 (SEM) 及其配备的牛津350 型X 射线能谱仪(EDS)表征固沙材料的表面形貌及微区各成分组成。

3 试验结果及分析

3.1 力学性能分析

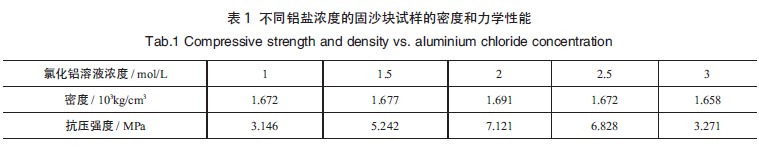

为了研究铝盐固化剂浓度对固沙体力学性能的影响,我们将不同浓度铝盐固化剂制备出的固沙块试样密度和力学性能实验结果列于表1。

固沙块试样被模压成型为Φ22×16mm 的圆柱体,由于抗压强度对裂纹,表面平滑度较敏感,所以在测试试样的抗压强度之前,要对试样进行磨平处理,尽可能的减少裂纹。表1 中每一值代表样品6 个不同测试点的平均值,从表中可以看出无铝盐固化的水玻璃固沙块试样的抗压强度为3.038MPa。随着铝盐浓度增加,试样抗压强度有所增加,在铝盐浓度为2mol/L 时达到峰值7.121MPa。这就说明了铝盐与水玻璃发生固化反应生成的铝改性硅胶有更强的粘结效果,提高了固沙块试样的抗压强度。随后,铝盐浓度继续增加,抗压强度值下降,至浓度为3mol/L 时,固沙体抗压强度值为3.271MPa。这可能是由于固化剂浓度增大,与水玻璃发生强烈固化反应,使得表面迅速生成致密固结层,从而影响固沙块内部继续固化,导致抗压强度降低。抗压强度均高于国际标准3MPa的要求。密度变化趋势同抗压强度相同,在铝盐浓度为2mol/L 时达最大值。

3.2 核磁共振分析

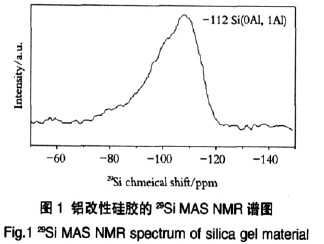

图1 为改性硅胶材料的29Si MAS NMR 谱图。由图可以看出,铝改性硅胶的29Si MAS NMR 谱在- 86ppm~- 120ppm 范围内有一个很强的振动峰。由于同一硅原子与零、一、二、三或四个“- O- Si”键成键时产生的吸收峰将发生不同的化学位移,分别称作零级、一级、二级、三级和四级硅原子。且水玻璃硅胶吸收峰位于- 115 .93ppm 处,而铝改性硅胶则在- 112ppm 附近的振动最强。综合说明铝盐固化后的铝改性硅胶大部分为四级硅原子,处于体链中,且改性硅胶具有Q4(mA1,m=0 或1)类型SiO4结构骨架。

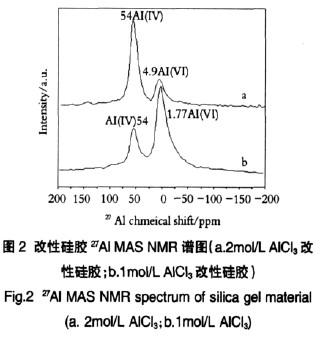

改性硅胶材料的27Al MAS NMR 谱如图2 所示。首先将两种经不同浓度铝盐溶液固化的铝改性硅胶试样27Al MAS NMR 谱进行比较发现:1mol/L 氯化铝固化铝改性硅胶主峰出现在1.77ppm 处,归属于VI 配位(八面体骨架);弱峰出现于54ppm 处,属IV配位(四面体骨架),说明以八面体结构为主要骨架结构。2mol/L 氯化铝固化铝改性硅胶主峰则出现54ppm 处,而弱峰出现在4.9ppm 处,说明其构架以IV 配位为主,仍有VI 配位存在。即随着氯化铝溶液浓度的增大,化学位移向化学位移小的方向移动, 54ppm 附近的共振峰表明更多的Al3+ 与[SiO4]连接或者Si4+ 被Al3+ 取代,形成了更多的铝氧VI 配位体。

3.2.1 多面体晶体场中能量效应的差异

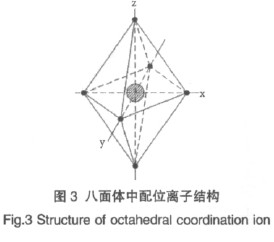

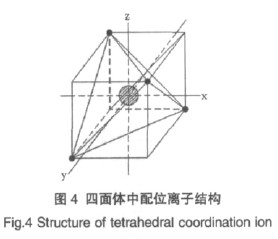

在铝氧VI 配位体中,Al3+ 与六个O2- 离子形成八面体时,六个O2- 离子分别沿x、y、z 三个坐标轴的方向接近Al3+,并与Al3+ 的Px、Py、Pz 三个P 亚层轨道相碰(如图3 所示),产生相互排斥力,使得体系能量升高,稳定性降低。而在铝氧VI 配位体中,当Al3+ 与四个O2- 离子形成四面体时,四个O2- 离子均处在立方体不相邻的顶点上。此时,Al3+ 恰好在立方体中心(如图4 所示),这样,四个O2- 离子均插在三个P 轨道间隙中,使得其电子收到的排斥力远小于在八面体中所受排斥力。此外,铝氧八面体中负离子之间的距离(2.73Å)小于铝氧四面体中负离子之间的距离(2.88 Å)。故铝氧IV 配位体相对铝氧VI 配位体而

言更稳定。

3.2.2 多面体晶体中铝氧键键长及键强的差异

铝为IV 配位时,正负离子半径和为1.93Å(铝离子半径为0.35 Å,相应氧离子半径为1.40Å);而当铝为VI 配位时,正负离子半径和为1.78Å(铝离子半径为0.40Å,相应氧离子半径为1.38 Å)。由此可以看出,铝氧八面体重的Al- O 间距比四面体中大,键长更长。

采用静电强度估计来比较铝氧IV 配位体和VI 配位体的键强大小。静电强度S 计算公式如下: S=Z+/u其中:Z+ 为阳离子电荷数;u 为配位数。

得出铝氧IV 配位体:SAl-O = Z+Al3+/uAl3+= 3/6=1/2

铝氧VI 配位体:SAl-O = Z+Al3+/uAl3+= 3/4

由此可见,铝氧IV 配位体比VI 配位体的键强大。综上所述,铝氧IV 配位体稳定性较VI 配位体高,这些可能导致了铝改性硅胶固沙体机械性能的提高。

3.3 核磁共振分析

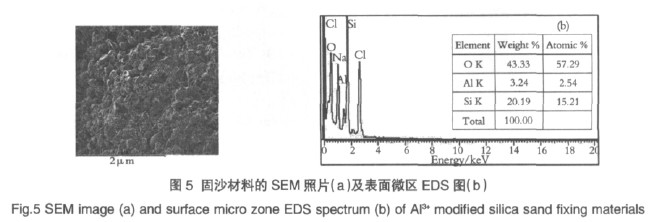

图5 为铝改性硅胶固沙块试样的截面SEM 照片(a)及表面微区EDS 图(b)。由图5(a)看出铝改性硅胶较好地包裹于沙粒表面并填充沙粒空隙。由于固化反应是在沙粒间及其表面上就地生成,因此铝改性硅胶在沙粒间起到较好的粘结作用。对铝改性硅胶材料中表面微区进行X 射线能谱分析(EDS),可直接的反映出铝改性硅胶中Al3+ 存在与含量,从图5(b)可以

看出,样品中Al3+ 含量为2.540wt%,原子比Si∶Al约为5∶1。

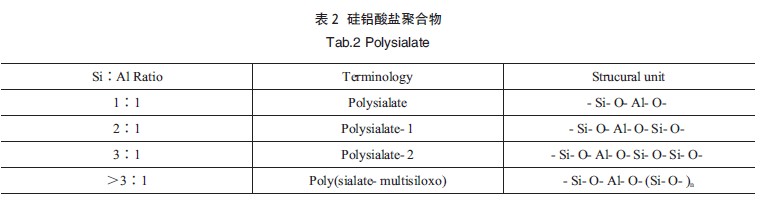

Davidovits 发现原子比Si∶Al 不同时,形成的硅铝酸盐结构也是不同的。其对应的硅铝酸盐聚合物名称和结构单元如表2 所示。

Kriven,Sindhunata,Duxson 等人已通过实验证明这些结构的存在性和正确性。Davidovits 认为,当原子比Si∶Al>3∶1 时,多个单硅铝酸盐或多个硅铝酸盐链通过- Si- O- Si- O- 键和- Si- O- Al- O-键相互交联形成了铝硅酸盐聚合物链状结构。本实验

用铝盐固化水玻璃生成的铝改性硅胶中,原子比Si ∶Al 约为5 ∶1。推测其结构单元主要为- Si- O- Al- O- (Si- O- )4。

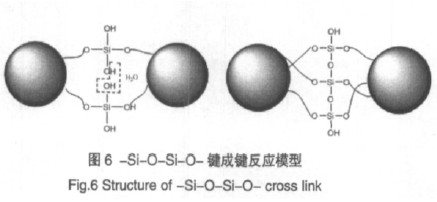

其中,-Si- O- Si- O- 键是通过水玻璃溶液中各种形式的硅酸根离子之间发生缩聚反应得到的,其模型如图6 所示。

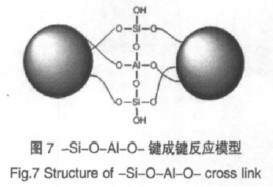

- Si- O- Al- O- 键的形成是通过铝盐水解得到的Al(OH)3 进一步与硅酸发生缩聚反应得到。由于Al 原子取代Si 参与网络结构成键,这样的结构收缩扩张幅度较小,使得铝改性硅胶聚合物的强度有所提高,进一步影响了固沙块试样力学性能。其模型如图7 所示。

4 结论

(1)利用结晶氯化铝做固化剂与水玻璃固化生成铝改性硅胶,以此作为粘结剂制备沙漠绿化砖。当氯化铝浓度为2mol/L(20g 沙)时,固沙块试样抗压强度为最大,可达7.121MPa。

(2)核磁共振分析结果显示,2mol/L 氯化铝制备出的改性硅胶中以铝氧IV 配位体为主,1mol/L 氯化铝制备出的铝改性硅胶以铝氧VI 配位体为主;利用晶体场中能量效应和铝氧键键长、键强两个方面知识证明了铝氧IV 配位体比VI 配位体稳定。

(3)扫描电镜能谱分析表明,2mol/L 氯化铝改性硅胶中Si∶Al 原子比约为5∶1,由此推测了此改性硅胶中含有- Si- O- Al- O- (Si- O- )4 基团。

|