《有机硅材料》2010.2,95-97

提高单质硅生产硅溶胶转化率的研究

王珍 季晓玲* 翟丽莉

摘要:单质硅制备硅溶胶的转化率不高,本文优化了由单质硅制备硅溶胶的工艺条件,大大提高了硅粉的转化率,并探讨了原料硅的特性参数对硅粉转化率的影响;试验结果表明:应选择硅含量≥98%,碳、氧、氮等元素含量≤0.5%的工业等外硅,反应的最佳条件为:常压下,反应温度95℃,回流反应5h,原料质量比为 MH2O:MSi:MNaOH=100:16.6:0.63时硅粉转化率最高,可达95%以上。

关键词:硅;硅溶胶;转化率

Research on Improving Silica Sol Conversion Producted by Simple Substance Silicon

WANG Zhen, JI Xiao-ling* ,ZHAI Li-li

Abstract: The conversion of silica sol produced by silicon powder is not high. In this paper by optimizing the reaction conditions, the conversion was greatly increased and the characteristic parameters for effecting conversion of the powder was also investigated. Experimental results showed that it should choose the substandard product of silicon powder which the amount of silicon is not less than 98%, the amount of carbon, oxygen and nitrogen was not more than 0.5%. And the best conditions are the normal pressure, the reaction temperature was 95℃, the reaction time was 5h and the ratio of raw material quality was MH2O:MSi:MNaOH=100:16.6:0.63. Under these conditions, the conversion of the silicon powder was up to 95%.

Keywords: Silicon, Silica solution, Percent conversion

1 前言

目前国内制备硅溶胶的方法有五种:离子交换法、酸中和法、电渗析法、硅粉溶解法和胶溶法 [1、2]。用硅粉溶解法制备硅溶胶工艺简单,成本相对较低,产品的浓度高,杂质离子少,粒径大,稳定性好,粘度低。目前硅粉溶解法制备硅溶胶存在的问题是硅粉转化率不高,根据硅粉品质的不同转化率在82%~85% [3] 之间,甚至更低。硅粉的品质,反应条件等因素都影响着硅粉的转化率。为了进一步提高硅粉转化率,本文通过对硅粉的筛选、调整原料配比和反应条件来提高硅粉的转化率。

2.1 仪器及试剂

2.1.1 试剂

硅粉1#--4#(工业等外硅);氢氧化钠(A.R);去离子水

2.1.2仪器

精密增力电动搅拌器(金坛市医疗仪器厂);98-1-B型电子调温电热套;三口烧瓶(1000mL);球型冷凝管;温度计;2XZ-4型旋转式真空泵;雷磁PHS-3C精密pH计(上海雷磁);GCT系列永磁旋转搅拌式反应釜(大连自控设备厂); Magi X型 XRF仪(荷兰PANalytical公司);varioEL lll型元素分析仪(德国elementar公司)

2.2 硅粉的筛选

对工业等外硅粉做XRF和元素分析。

2.3 产品检测

(1). pH:雷磁PHS-3C精密pH计测pH值。

(2). SiO2含量:将硅溶胶成品于700℃的马福炉中煅烧至恒重后的固含量所占硅溶胶的百分比即为硅溶胶的浓度。

(3). 转化率:根据SiO2含量计算硅粉转化率,计算公式:Φ=(28*C*MSi-sol)/(60*MSi)。

Φ——硅粉转化率

C——硅溶胶浓度

MSi-sol——生成硅溶胶总质量

MSi——投入硅粉质量

3 结果与讨论

3.1 反应原理

硅元素最外层电子sp3杂化,具有正四面体结构,四个硅氧键键能量相等,在碱性条件下发生氧化—还原反应,生成硅酸,放出氢气,硅酸聚合,生成多硅酸水溶液,既硅溶胶,在常压下硅溶胶粒径大约为9nm~12nm。

碱催化下,金属硅粉能与水反应生成水和硅酸单体,在一定条件下单体聚合成一定粒径的粒子,即粒径均匀,单分散的硅溶胶。反应方程式如下:

Si + 2OH- + H2O → SiO32- + 2H2

SiO32- + H2O → SiO2 + 2OH-

xSi + (2x+y)H2O → xSiO2·yH2O + 2xH2↑

从热力学角度分析如下:

反应式

Si+2OH-+H2O=2H2+SiO32- Eө=0.03V

△Gө=-nEөF=-1.158kJ·mol-1<0

从△Gө的符号和绝对值可知该反应能自发进行但自发性较弱。,随着反应的进行,[SiO32-]逐渐增大,聚合成硅溶胶粒子,平衡向正反应方向进行,有足够的时间和合适的条件,全部硅都可反应。

随着碱性的减弱,硅酸缩合,碱性越弱,缩合程度越大。pH=14时,产物以SiO32-形式存在;pH=10.9~13.5时,以Si2O52-形式存在;pH<10.9时,所合成较大的多酸根离子。

3.2 硅粉的选择

现行国家标准是采用铁、铝、钙的含量对金属硅进行等级划分的,而等外硅中还有铜、磷、硫、镁、钠、钛、钨等二十几种元素,实验数据表明这些元素对硅粉制硅溶胶的转化率影响并不大。

对硅粉1#--4# 做XRF和元素分析,检测硅粉的品质,具体数据见表1。由表1可知,硅粉的转化率与硅含量成正比关系,但2# 和3# 的数据表明,硅粉转化率不只与硅元素含量有关,我们看到硅元素含量差1.263%,而转化率却差12.78%。因此,硅粉的选择对反应转化率有一定影响。硅粉1#,含硅量最高,反应转化率最高。下表转化率是由原料质量配比为MH2O:MSi:MNaOH= 100:16.6:0.63,反应温度95℃,常压搅拌回流5h。以下实验选用硅粉1# 做工艺优化实验。

表1 硅粉中硅及非金属元素含量

|

硅粉编号 |

1# |

2# |

3# |

4# |

|

硅含量(%) |

98.589 |

96.278 |

95.015 |

90.279 |

|

碳含量(%) |

0.085 |

0.090 |

1.896 |

4.538 |

|

氧含量(%) |

0.021 |

0.118 |

0.522 |

0.835 |

|

氮含量(%) |

0.008 |

0.056 |

0.048 |

0.187 |

|

转化率(%) |

96.52 |

91.34 |

78.56 |

65.66 |

3.3反应温度的影响

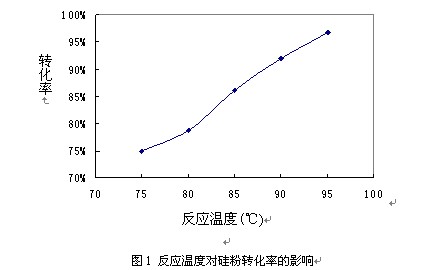

将100份的去离子水、16.6份的硅粉和0.63份的氢氧化钠一次投入三口烧瓶,常压下,搅拌均匀后加热,反应温度为75℃~95℃,恒温反应5h,静置,冷却至50℃,真空抽滤,对产品进行指标检测。取75℃,80℃,85℃,90℃,95℃五组实验结果,见图1。

从图1可以看出,随着反应温度的升高,硅粉的转化率升高,但是,如果反应温度过高,高于95℃,则反应剧烈,不易控制,所以采用95℃为反应最佳温度。

3.4 反应时间的影响

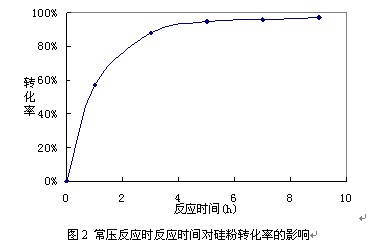

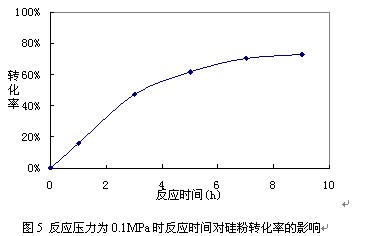

操作过程同3.3,原料比例同3.3,反应温度取95℃,反应时间取1h、3h、5h、7h、9h,实验结果见图2。

从图2可以看出,随着反应时间的增加,转化率增加。但转化率不能无限制提高,转化率的最大值是由硅粉的品质决定的,反应前三小时,转化率速率升高的快,即反应速率快;5h以后转化率提高不多,反应速率慢。综合能耗、时间等考虑,反应时间5h为最佳反应时间。

3.5 硅粉用量的影响

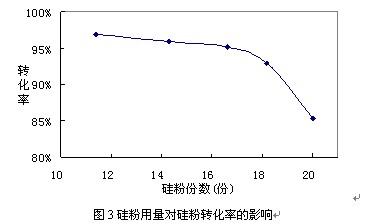

操作过程同3.3,反应温度取95℃,反应时间取5h,考察硅粉用量对硅粉转化率的影响,固定水和催化剂的用量,硅粉质量比例分别取11.4份、14.3份、16.6份、18.2份、20.0份,实验结果见图3。

由图3可知,硅粉用量超过16.6份转化率降低速率加快,综合考虑硅溶胶成品的浓度及硅粉的转化率,硅粉的最佳质量比例为16.6份。此时,选定硅粉的转化率为95.20%,硅溶胶的浓度大约是30%。

3.6 催化剂用量的影响

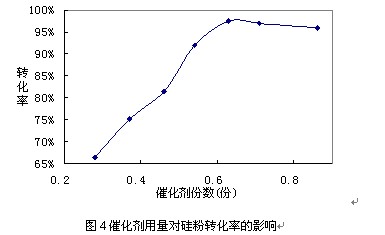

实验操作过程同3.3,反应温度采用95℃,反应时间采用5h,固定水和硅粉的用量,改变催化剂用量,本实验采用氢氧化钠作催化剂,氢氧化钠质量比例分别取0.28、0.37、0.46、0.54、0.63、0.71、0.86六组实验结果见图4。

随着氢氧化钠加入量的增加硅粉转化率提高,但增加到一定值不再增加;氢氧化钠少,所制硅溶胶,外观及性能都较差;随着氢氧化钠浓度增加,硅粉转化率升高,氢氧化钠有个合适的浓度C0,比C0小,转化率减小,比C0大,转化率也不再增加。由图4可知,氢氧化钠分数为0.63份时硅粉转化达最大值。

3.7 反应压力的影响

原料按照比例为MH2O:MSi:MNaOH=100:16.6:0.63一次投入搅拌式反应釜,搅拌均匀后,加热,反应温度采用95℃,反应时间采用5h,,反应相对压力0.1MPa,分别在1h、3h、5h、7h、9h取样。

图5与图2比较可知,反应压力影响硅粉的转化速率。常压下,5h即可达到反应平衡,反应压力为0.1MPa时,需7h以上才可达到反应平衡,且反应速率和转化率均较常压低,因此,反应压力大,硅粉反应速率慢,硅粉的最终转化率略低。从时间和耗能方面考虑,应采用常压反应。

4 结论

选择硅含量≥98%,碳、氧、氮等元素含量≤0.5%的工业等外硅粉,反应的最佳条件为:常压下,反应温度95℃,反应时间5h,原料质量比为 MH2O:MSi:MNaOH=100:16.6:0.63时硅粉转化率最高,可达95%以上。

此方法生产的硅溶胶原料简单,杂质少,没有引入离子杂质。

参考文献

[1] 沈钟,赵振国,王果庭.胶体与表面化学[M]化学工业出版社,2004.8

[2] 马纯超;郑典模.硅溶胶的制备与应用[J]山东化工,2008,(5).

[3] 张扬正.大粒径低粘度硅溶胶的制造方法[P]CN 86 1 04144 A

|