注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

井强山 王振海 王慎典

摘 要: 在直接酯化法制备棕榈酸异丙酯中利用苯—异丙醇—水三相混合物组成恒沸剂带出水, 同时以对甲苯磺酸替代浓硫酸作为催化剂使产率达到85%, 且降低了对搅拌和设备防腐的要求。

关键词: 棕榈酸异丙酯; 直接酯化法; 恒沸剂; 合成工艺; 对甲苯磺酸

最早的棕榈酸异丙酯是从天然油脂中提取出来的, 到本世纪七、八十年代, 合成棕榈酸异丙酯主要有以下几种方法:1. 酰氯法: 即脂肪酸和氯化亚砜作用后将产物在吡啶溶液中与异丙醇反应。存在的问题是需要尾气处理、整个系统的防腐要求高。2.酰交换醇解法: 缺陷为两步反应, 产率较低。3.直接酯化法 : 这是目前棕榈酸异丙酯的主要工业生产方法,主要存在问题是这是一可逆反应、硫酸催化而引起碳化现象导致产率低。本文主要对直接酯化法制棕榈酸异丙酯的影响因素进行探索实验, 寻找合理经济的合成工艺路线。

1 直接酯化法的合成路线及工艺原理

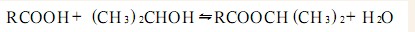

1.1反应原理 直接酯化反应式为

从反应式上看, 这是一酸催化可逆反应, 优点是原料成本低、反应产物易分离、无需特殊的后处理。而目前直接酯化法生产的缺陷在于反应的可逆性使产率较低, 以棕榈酸异丙酯计小于70%, 浓硫酸催化对工业生产系统防腐要求较高。生产上亟待解决的问题是提高产率、降低对生产设备较高的防腐要求。

1.2 合成路线及工艺方法

用苯或甲苯与异丙醇及水组成恒沸剂带出反应生成的水使反应向有利于目的产物的方向移动, 提高产物的收率。用对甲苯磺酸作催化剂, 使产物的收率提高, 简化后处理和降低对设备防腐能力的要求。

2 实验部分

2.1 实验药品及反应装置

2.1.1 实验药品

异丙醇、苯、甲苯、浓硫酸、对甲基苯磺酸(均为化学纯)、棕榈酸。

2.1.2 实验装置

三颈瓶作反应器, 中间孔装搅拌装置, 一侧孔装温度计, 另一侧孔连结分水器, 分水器上连结循环水冷凝管, 分水器的支管及三颈烧瓶的上部用玻璃布包好进行保温, 用酒精灯进行空气浴加热。

2.2 配制三相恒沸剂

2.2.1 苯—异丙醇—水三相混合液

用量筒分别量取苯38 ml , 异丙醇11 ml , 水1 ml 倒入100 Ml 广口瓶中摇匀。

2.2.2 甲苯—异丙醇—水三相混合液

用量筒分别量取甲苯21.3ml , 异丙醇16.8ml , 水3 ml倒入100ml广口瓶中摇匀备用。

2.3 合成棕榈酸异丙酯

2.3.1 对甲苯磺酸作催化剂, 苯—异丙醇—水作恒沸剂

将10.3 g(0.04mol) 棕榈酸,对甲苯磺酸置入三颈烧瓶中, 用量筒量取异丙醇7.6ml , 苯30ml一并倒入三颈烧瓶, 装好反应装置, 在分水器中加入苯—异丙醇—水三相混合液加至溢流口, 装好冷凝装置, 搅拌并加热回流, 回流温度75~ 76℃, 直至分水器中不再有水珠生成。停止加热和搅拌, 放出分水器下层水相, 再放出三相混合液(可循环使用) , 三颈烧瓶中产品冷却至室温待后处理。改变反应物配比、催化剂、恒沸剂的用量重复以上实验。

2.3.2 对甲苯磺酸作催化剂, 甲苯—异丙醇—水作恒沸剂

反应步骤同2.3.1, 回流温度84~ 86℃。

2.3.3 浓硫酸作催化剂、苯—异丙醇—水作恒沸剂

在100ml 三颈烧瓶中加入苯40ml、异丙醇 7.6ml 、分水器中加入苯—异丙醇—水恒沸剂至溢流口,开动搅拌器并加热, 向烧瓶中滴加浓硫酸1.5ml , 滴加完毕后继续搅拌3分钟, 待混合均匀后加入棕榈酸10.3g 回流, 回流温度73℃, 反应1h 后停止加热。改变恒沸剂及反应物用量重复以上实验。

2.3.4 浓硫酸作催化剂、甲苯作恒沸剂

在三颈烧瓶中加入甲苯40mll , 分水器中加入水略低于溢流口,开动搅拌器, 滴加浓硫酸1.5ml 加热回流, 回流温度112℃直至分水器中水面不再上升。停止加热和搅拌,放出分水器中的水, 冷却至50℃左右, 向三颈烧瓶中加入异丙醇7.6ml 、棕榈酸10.3g , 分水器中加入甲苯—异丙醇—水三相液至溢流口, 加热回流1h , 回流温度90℃, 至反应结束产品待后处理。

2.4产物的后处理

将上述反应产物先用水洗再用10% Na2CO3溶液洗涤未反应完全的棕榈酸, 然后再用清水洗涤至中性。进行常压蒸馏, 蒸出苯(馏分温度为81℃)或甲苯(馏分温度为110℃) 以循环利用。得到剩余物即粗酯。再将粗酯进行减压蒸馏, 余压为0.27 KPa 时收集184~ 187℃的馏分即得精制的棕榈酸异丙酯。

3 结果与讨论

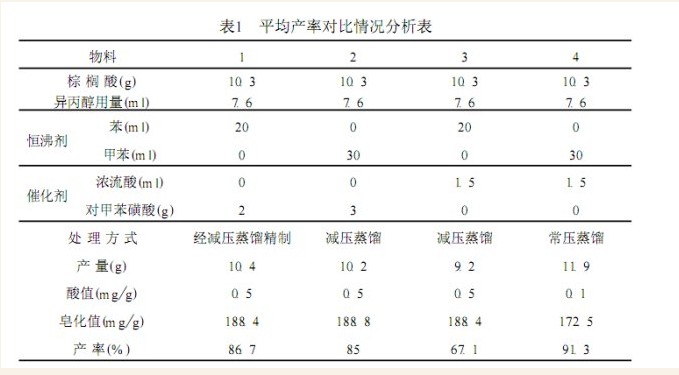

3.1 经过一系列探索性对比实验, 综合考虑恒沸剂、催化剂等的影响, 将平均产率分析列于表1。

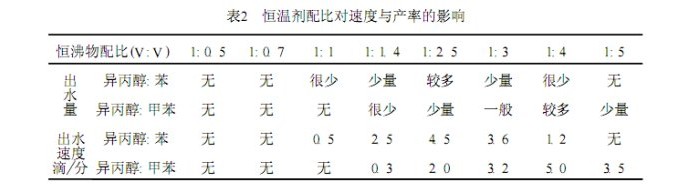

3.2 恒沸剂及其与配比对产率和反应速度的影响

用10.3 棕榈酸 (0.04mol) ,2g 对甲苯磺酸作催化剂, 用异丙醇与苯或甲苯作恒沸剂进行酯化反应,以观察不同恒沸剂配比对产率和反应速度的影响, 结果见表2。

由表2实验结果可以看出: 在对甲苯磺酸作催化剂的棕榈酸与异丙醇的酯化反应中只有当异丙醇与苯的体积比大于1:1.4时才能有效地将水带出, 而在比值达到1:2.5时, 出水量达到最大, 据反应原理可知此时产率也达到最大, 此时以出水速度表示的反应速度也达到最大值。而异丙醇与甲苯的比值在1:4时出水量最多即反应最完全, 速度也达到最大值。由此可以得出结论: 当异丙醇:苯在1:2.5时, 或异丙醇:甲苯在1:4时产率最大、反应速度也最快。而从平均产率表1中可知用苯作催化剂时产率较甲苯作催化剂时产率高。所以综合产率及恒沸剂的用量考虑, 选择苯—异丙醇—水作恒沸剂较好。而实验表明当棕榈酸为0.04mol 、异丙醇为0.1mol 苯为0.3mol 用2g的对甲苯磺酸作催化剂, 反应时间为1h , 产率达到83%。

3.3 对甲苯磺酸代替浓硫酸催化反应的结果分析

由平均产率分析( 表1 )可以看出, 用浓硫酸作催化剂如不进行精馏则产率很高, 而精馏后则产率变低, 原因是对于可逆的酯化反应浓硫酸催化使反应更充分, 但在减压蒸馏精制时易使产物碳化使最终产率降低, 且浓硫酸容易在反应器底部聚集, 使底部反应物首先发生碳化, 从而阻止反应的继续进行。所以工业生产上浓硫酸作催化剂时对搅拌要求较高。用对甲苯磺酸作催化剂时产率较高, 而且对甲苯磺酸与反应物混为一相, 是一均相反应, 对搅拌要求不高, 而且对甲苯磺酸对设备的防腐要求不高, 所以综合考虑最终产率和工业生产等方面, 对甲苯磺酸作催化剂比浓硫酸更加适用。

3.4 反应时间的控制

直接酯化反应的终点为不再有水珠生成。如果反应结束后仍加热回流, 则用浓硫酸作催化剂时会发生严重碳化现象, 用对甲苯磺酸作催化剂时也会有副反应, 如棕榈酸异丙酯的热解反应。所以一般控制反应时间为1h , 既可使反应到达终点保证较高产率, 亦可避免上述副反应的发生。

4 结论

4.1 棕榈酸与异丙醇在酸性催化剂下, 采用苯—异丙醇—水三相恒沸剂带出水使酯化完全, 产率以棕榈酸异丙酯计可达85%。

4.2 苯—异丙醇—水作恒沸剂比甲苯—异丙醇—水作恒沸剂产率更高。

4.3 对甲苯磺酸作催化剂比用浓硫酸作催化剂效果要好, 且对工业生产更适用。

4.4 合成的棕榈酸异丙酯酸值 (以KOH计 )小于0.5mg/g, 皂化值为1807.4mg/g, 达到技术标准。

|