注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

王惠媛 许松林

摘 要: 异丙醇是一种常用的有机溶剂,广泛应用于化工和制药行业。工业生产中过程产生大量异丙醇- 水混合废液, 如果能够回收其中的异丙醇, 将为企业降低生产成本, 节约开支。本文着重介绍了分离异丙醇-水共沸物的几种方法, 其中不仅包括传统的苯共沸精馏工艺, 而且还有: 吸附蒸馏, 萃取精馏, 渗透汽化法, 加盐萃取共沸精馏等新工艺 , 并对这几种方法进行了比较。

关键词: 异丙醇 分离 吸附蒸馏 萃取精馏 渗透汽化法 加盐萃取共沸精馏

1 前 言

异丙醇(IPA)是一种广泛应用的有机化工原料。它是一种性能优良的溶剂, 在医药行业有广泛应用。目前 , 随着全球环境保护意识的增强, 利用异丙醇代替含氯溶剂和氟氯烃做集成电路的清洗剂已越来越受到人们的重视 , 其对异丙醇的纯度要求较高。由于常压下异丙醇与水在80.3℃形成共沸物,其中异丙醇含量为 87.4% (质量分数), 工业生产过程需要从大量的异丙醇稀水溶液中分离精制以得到高纯度异丙醇,而采用普通蒸馏方法无法得到纯度高于共沸组成的异丙醇。分离异丙醇-水体系的传统工艺是用苯共沸精馏法 , 由于苯对人体的危害, 该工艺方法将逐渐被取代; 目前出现的新的分离工艺主要有: 吸附蒸馏, 萃取精馏 , 渗透汽化法 , 加盐萃取共沸精馏等 , 我们将在本文中详细介绍这几种方法 , 并对不同工艺的特点进行分析和比较。

2 分离工艺

2.1 苯共沸精馏工艺

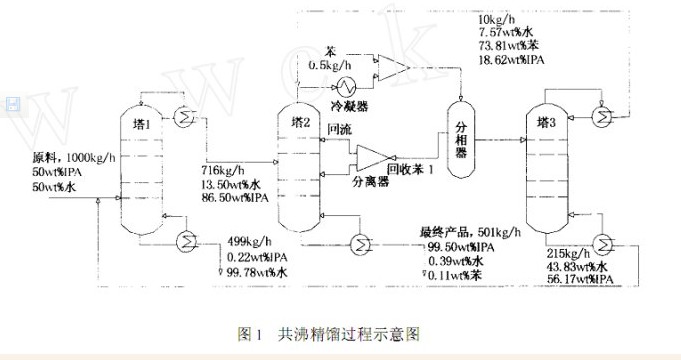

分离异丙醇-水的传统方法是采用苯为夹带剂的共沸精馏法。下图是异丙醇脱水共沸精馏过程的工艺流程。第一塔中, 我们主要是为了得到与共沸组成相近的塔顶产物(86.5%的异丙醇和13.5%的水)。第二塔才是真正意义上的共沸精馏塔, 在此塔中加入夹带剂来破坏共沸物 , 塔釜产物即为所要求纯度的异丙醇, 塔顶是苯、水和异丙醇的混合物。塔顶产物送到分相器中 , 分层得到富水相和富苯相。富苯相送回第二塔中, 而富水相送到第三塔中进一步回收苯。第三塔的塔釜产物为组成几乎与原料相同的水和异丙醇的混合物, 故将其送回第一塔中循环; 塔顶产物含水、异丙醇和苯, 返回第二塔。

此法工艺较成熟 , 但是共沸精馏设备投资大 , 能耗高 , 且由于苯的使用对操作人员的身体有害 , 故将逐渐被绿色环保的新工艺所取代。

2.2 吸附蒸馏工艺

吸附分离技术是20世纪60年代以后得到迅速发展的新兴分离技术, 对于相对挥发度接近于1.0 的难分离物系, 吸附技术在许多方面明显优于常规蒸馏技术。吸附蒸馏是将吸附和蒸馏相复合的分离过程 , 具有吸附过程分离因数高 , 蒸馏过程连续的优点 , 适用于有共沸点物系的分离。

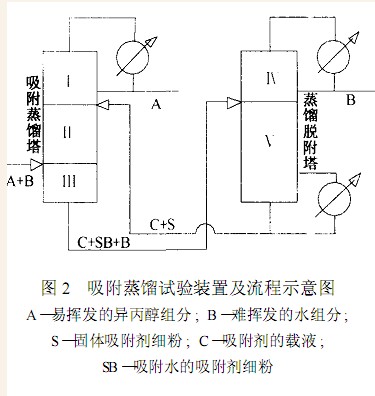

文献 3 采用吸附蒸馏技术分离异丙醇-水混合物, 该工艺流程如图 2 所示。该法采用乙二醇为吸附剂载液, 吸附剂浆料(C+S)由吸附蒸馏塔填料下方的第 1 块筛板上加入 ,待分离的液体混合物料由第9 板或第 11 板上加入, 该塔的塔顶得到异丙醇产品, 塔底出料为载液乙二醇、吸附剂和水 , 其中部分水被吸附剂吸附。吸附蒸馏塔的塔底出料由蠕动泵送入蒸馏脱附塔填料段下第1 块塔板 , 脱附蒸馏塔的塔顶得到水 , 而经脱附蒸馏塔后的吸附剂随载液乙二醇由蠕动泵再送回吸附蒸馏塔 , 循环使用。利用热脱附和浓度脱附原理 , 吸附剂中的水被脱附并在蒸馏的作用下由塔顶采出。试验采用的吸附剂为 4A 沸石分子筛原粉。实验结果表明当循环比为2 时吸附蒸馏塔顶出口异丙醇含量可以达到 99.7%, 收率可以达到95.3%。

2.3 萃取精馏工艺

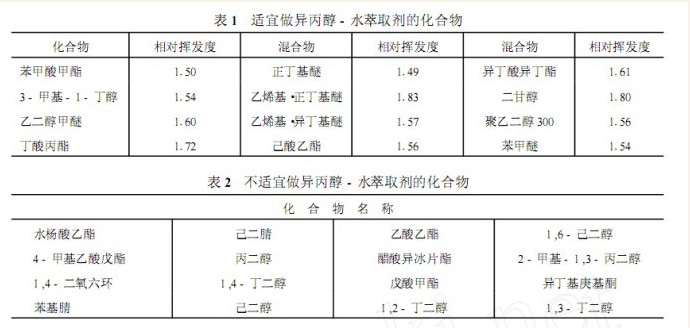

萃取精馏是向原料液中加入第三组分(称萃取剂), 以改变原有组分的相对挥发度而达到分离要求的 特殊精馏方法, 特别适宜分离各组分挥发度差别很小的溶液。萃取剂从塔顶加入, 最终流入再沸器中, 同时在每层塔板都与原料液接触。低挥发组分和萃取剂一同从塔釜出料, 然后用一个精馏塔将其分离, 回收的萃取剂循环使用。选择适宜萃取剂时,主要应考虑: 萃取剂应使原组分间相对挥发度发生显著变化; 萃取剂的挥发性应较低, 即其沸点应较原混合液中的组分高, 且不与原组分形成恒沸液; 无毒性, 无腐蚀性, 热稳定性好; 来源方便,价格低廉。LloydBerg 等通过试验研究找到了一些适宜做异丙醇 - 水萃取精馏萃取剂的化合物和一些不适合的化合物 , 详见表1 和表2

清华大学段占庭等发明了一种加盐萃取共沸精馏联合工艺精制异丙醇的方法, 降低了异丙醇精制过程中的能耗。该方法主要由以下步骤组成:

(1) 工业生产中产生的异丙醇浓度为10%~15%的水溶液 , 经精馏粗提后于塔顶得到初浓缩浓度为72~82wt%的异丙醇, 塔顶温度为 75~85 ℃, 回流比 R=0.5~2.0, 塔釜温度105 ℃~115 ℃。

(2) 用 C6 脂肪烃(主要成分是己烷)作为萃取剂, 无机钠盐或钾盐水溶液作为盐析分离剂对(1)中得到的初浓缩异丙醇水溶液进行加盐萃取, 体积比为: 萃取剂∶盐析剂∶醇水溶液 =2~3∶0.8~1.5∶1, 萃取后萃取相中异丙醇含量大于 90%(脱萃取剂计), 萃余相中异丙醇含量小于0.1%。

(3) 将萃取后有机相通人恒沸蒸馏脱水塔进行精制, 塔顶温度60~65℃, 回流比R=1.5~2.5, 塔釜温度 98.0~98.5 ℃, 塔釜中采出的即为该发明的精制异丙醇, 异丙醇含量大于 99.5%, 水含量小于 0.15%。塔顶采出经冷凝、分相后有机相中C6 脂肪烃、异丙醇和水含量分别为 75%~85%、12%~20%和 1%~4%, 以此有机相作为萃取剂循环使用;盐析剂经浓缩后在步骤(2)中循环套用, 盐析效果无明显下降 , 蒸发所得二次蒸汽可综合利用。

该发明的优点是: 降低提浓塔的回流比, 提高提浓塔塔顶出口水含量, 塔顶得到约80%的异丙醇, 大幅降低提浓塔的能耗; 该醇水混合物以C6 脂肪烃作为萃取剂经液-液逆流萃取将异丙醇萃入有机相。萃取过程中加入钠盐和钾盐等无机盐分离剂, 在分离剂的“盐析”作用下, 异丙醇-水分离系数提高, 萃取剂用量减少,能耗大幅降低。萃取后有机相中异丙醇浓度提高至 95%左右(脱萃取剂计)。以此有机相为进料在脱水塔中对异丙醇进行共沸蒸馏精制, 使塔釜采出中异丙醇含量达 99.5%以上, 含水量降0.15%以下。分离剂经浓缩器回收后循环使用。脱水塔塔顶共沸物作为萃取剂在加盐萃取过程中循环使用。

2.4 渗透汽化工艺

近年来, 使用聚合物膜渗透汽化分离有机物水溶液的研究十分活跃。这种方法特别适用分离沸点相近的混合物以及共沸物 , 已经广泛应用到很多工业领域 , 如乙醇和有机酸的脱水。

UDAYAS.TOTI等提出用Na-Alg 和 PAAm-g-GG制成的复合膜渗透汽化分离异丙醇-水混合物。首先进行吸着实验, 该试验选择了三种膜 ,M-1为纯Na-Alg膜 ,M-2为Na-Alg与 PAAm-g-GG质量比为75∶25 的复合膜 ,M-3 的Na-Alg与 PAAm-g-GG质量比为50∶50 的复合膜。

渗透蒸发试验在实验室小试装置中进行, 膜的有效接触面积是 32.4cm2。操作温度对试验结果也有一定的影响 , 渗透通量和传质推动力均随温度提高而增加。在渗透过程中, 传质推动力是由膜两侧气相分压的压差而产生的浓度梯度。当进料温度增加时, 加料室的气压也随之增加, 但产品侧不受影响 , 致使在较高温度下推动力增加。

UDAYAS.TOTI 的研究结果显示, 三种膜都是选择渗透水, 与纯 Na-Alg 膜相比,在水的进料浓度低时混合膜具有更高的渗透通量和分离选择性。用M-2分离异丙醇-水这种混合物的效果更好, 当水的进料浓度为 10%和 20%(质量分率)时,它的渗透分离指数达到最高值,分别为43.41和97.23。总之,M-2 的综合性能都优于M-1和M-3。

Furuto Seiryo 在其专利Appl.863722中也提出采用渗透蒸发法分离异丙醇-水混合物。试验采用空心纤维膜, 因为这种膜单位体积提供的有效面积较大。膜材料选用聚酰亚胺。这种膜一般由芳香族聚酰亚胺、芳香族聚酰亚胺 - 酰亚胺或二者混合制成 , 它们含有酰亚胺键 , 具有很强的亲水性。

2.5 共沸精馏———渗透蒸发法联合工艺

为充分发挥精馏法和渗透蒸发法各自的优势 , 也可以采用共沸精馏—渗透蒸发联合工艺进行异丙醇脱水。例如 ,Texaco公司利用渗透装置对原有的恒沸精馏装置进行了改造, 用渗透蒸发工艺对普通精馏塔的塔顶产物进行处理, 将异丙醇的质量含量从 85%提高到 95%,然后再进入恒沸精馏塔。由于此时恒沸精馏塔的进料中水的含量小 , 可以使用比苯更合适的夹带剂, 从环境的角度看, 还可以避免在最终产品中出现微量的夹带剂。Veerle Van Hoof 等人对该过程进行了试验, 实验的流程图如图5。经济评价结果表明, 这种联合工艺比用苯为恒沸剂的恒沸精馏工艺节能30%~40%, 总投资可减少49%。

2.6 几种分离工艺的综合比较

表4 对上述几种分离异丙醇 - 水的工艺进行了比较:

3 结 论

异丙醇的广泛应用使得对异丙醇-水分离工艺的研究越来越深入。但由于传统工业化生产工艺-苯共沸精馏过程还存在一些缺点, 如: 共沸剂对人体有害、设备投资大, 能耗高等, 所以科学工作者已经开发了几种有前景的新型分离技术: 吸附蒸馏、渗透汽化、萃取精馏、加盐萃取共沸精馏以及共沸精馏和渗透蒸发联合工艺。相信随着新工艺技术的不断完善和进步 , 能够有效解决现有分离工艺存在的问题 , 将给异丙醇 - 水物系的分离带来新的转机。

|