注:本文原发表于《抚顺石油学院学报》2000年09月第20卷第3期,如需PDF原文,请留下邮箱,注明所需文章即可。

封瑞江 赵崇峰

摘 要: 详细讨论了共沸精馏的基本原理,并在填料塔中利用共沸精馏,研究了乙醇-水系统所需共沸剂(苯)的配比与乙醇的最终浓度及共沸精馏时间之间的关系。采用了两种加料方式及富苯相回流。结果表明,两种加料方式具有类似的规律,均存在一个共沸剂的最佳配比,但达到某一分离要求时共沸精馏所需时间及共沸剂用量不同。在乙醇质量分数达99.7%以上时,采用富苯相回流的共沸剂较采用普通的混相回流少用1/3~1/2 .因此,采用混相回流可减少共沸剂用量,降低共沸剂提纯回收费用,对工业生产有一定的现实意义。

关键词: 填料塔; 共沸剂; 苯; 乙醇

精馏是化工生产中最常用的分离方法,但有些物系如乙醇-水在精馏过程中形成共沸物,采用普通精馏难以将其分开获得无水乙醇。此种情况可采取特殊精馏如:共沸精馏。所谓共沸精馏是指向原混合物中加入第三组分(共沸剂) ,使其与原混合物中的一个或几个组分形成新的共沸物,一般此共沸物具有最低共沸点,在精馏过程中共沸剂以共沸物的形式从塔顶蒸出,塔釜可得纯物质。

有关共沸精馏应用的研究及如何选择共沸剂的研究报道较多 ,但对共沸剂配比及用量的详细研究未见报道。共沸剂用量的多少不仅影响共沸剂的回收提纯费用,而且直接影响到所得产品的质量和收率。因此,研究不同情况下共沸剂用量具有重要的理论和实际意义。

1 实验原理

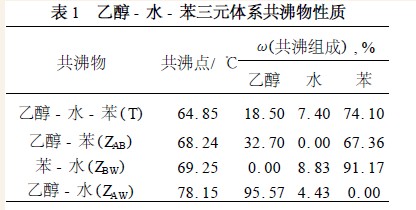

乙醇-水系统中加入共沸剂苯以后形成如下4 种共沸物,其常压下的共沸点及共沸组成见表1 。

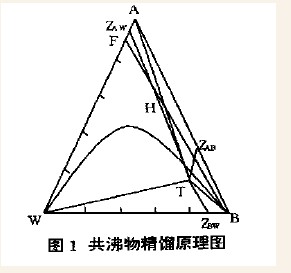

整个精馏过程可用图1 来说明。图中曲线为25 ℃下乙醇- 水- 苯三元混合物的溶解度曲线,曲线下方为两相区,上方为均相区,三元共沸点T处在两相区内。

以T为中心,连结A、B、W 及ZAB 、ZAW、ZBW将图分为6个小三角形。如果原料的组成点落在某个小三角形内,当塔顶采用混相回流时,精馏的最终结果只能得到这个三角形3个顶点所代表的物质。故要想得到无水乙醇,原料的组成点必须落在包含顶点A在内的两个小三角形内。从沸点看,乙醇- 水的共沸点与乙醇的沸点仅差0.15℃,很难分开,而乙醇-苯的共沸点与乙醇的沸点相差10.06℃,较易分开。因此,分析的最终结果是将原料液组成控制在由ATZAB所围成的三角形内。图中F代表未加共沸剂时原料组成,随着共沸剂苯的加入,原料液的总组成沿FB 线变化,并与AT线交于H 点(此点分析纯苯与化学纯乙醇的质量比约为5 :7) ,它是达到分离要求所需最少共沸剂用量,而实际用量应略高于此值。上述分析只限于混相回流的情况,而采用富苯相回流时,共沸剂用量比上述值要低得多。下面对富苯相回流情况进行详细研究。

2 实验试剂及设备

乙醇(分析纯,质量分数为99.7%以上) ;乙醇(化学纯,质量分数为93.75% ,其余主要是水) ;苯(分析纯,质量分数为99.5%) ;丙酮;蒸馏水等。

本实验采用内径为Ф20mm ×2 000mm 的玻璃塔,内装Ф2mm×2mm 的θ网环,填料层高为1.5m ,塔顶有冷凝器和分相回流器,塔釜用电加热,塔顶、塔底温度用热电偶测量。釜液组成由阿贝折光仪测量。

3 实验结果

本实验采用如下两种方式加入共沸剂:

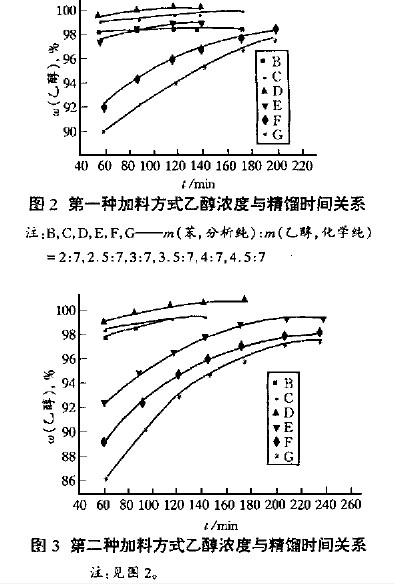

(1) 将共沸剂先充满分相器,剩余部分置于塔釜,实验结果见图2。由图2 可看出,随着精馏时间的延长,塔釜中水不断被苯带出,塔釜乙醇浓度越来越高,且开始升高较快,随精馏的不断进行,升高越来越慢,最终趋于稳定。而共沸剂用量(配比) 不同,乙醇浓度升高速度不同,且最终所需精馏时间和获得的乙醇浓度也不同。在此种加料情况下, m (苯) : m (乙醇,化学纯) = 3 :7 最好,且最终乙醇质量分数高达99.7%以上;精馏时间约为120min。这是因为若苯量太大,会使最终塔釜液中留有苯而使乙醇浓度下降;而若苯量太小,不能将水有效地以共沸物形式带出。

(2) 将共沸剂与化学纯乙醇-同加入塔釜,实验结果见图3。图3中曲线趋势与图2类似,图中m (苯) : m (乙醇,化学纯) = 3 :7 为最佳配比,此时乙醇质量分数高达99.7 % ,所需精馏时间约为150 min ,较情况1 有所延长。图3 中曲线解释类似于图2 ,此处不多阐述。

|