注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

崔艳萍 秦墅君

摘 要: 用剩余曲线图(RCM)方法对丙酮-甲基异丙基酮(MIPK)-水三元非均相共沸物系进行分析,提出通过利用中间液-液分离器,在一个塔中实现丙酮、MIPK、水的分离。结合残余曲线、蒸馏边界线、精馏段和提留段浓度轮廓线、中间液 - 液分离器相平衡线等曲线对提出的丙酮、MIPK、水三元物系非均相共沸精馏过程进行了详细的分析 ,对非均相共沸精馏过程的设计和操作都将会起到重要的作用。以 MIPK生产中的分离过程为例,建立了节能型精馏流程,结果表明,该流程可以节省设备投资,简化操作,降低生产成本。

关键词: 非均相 共沸精馏 剩余曲线图

在精细化工生产过程中经常产生均相的与非均相的共沸物 ,通常可以采用非均相共沸精馏的方法对在精细化工产品生产的过程中产生的非均相共沸物加以分离,剩余曲线图(RCM)是共沸精馏过程研究的重要工具。剩余曲线图能够体现出三元物系形成共沸物的情况、气-液-液三相的相平衡状况、蒸馏边界线的位置 ,以及无回流简单蒸馏过程中塔釜浓度随时间变化的轨迹。通过剩余曲线图可以判断分离趋势、发现潜在的问题 ,帮助研究者找到解决问题的方法。本文用剩余曲线图方法对丙酮-甲基异丙基酮(MIPK)-水三元非均相共沸物系进行分析,提出一种合成非均相共沸精馏过程的方法 ,并结合MIPK生产中的分离要求 ,建立了一种节能型分离过程 ,进行了模拟分析 ,对非均相共沸精馏过程的设计和操作将会起到重要的指导作用。

1 非均相共沸精馏过程的合成及分析

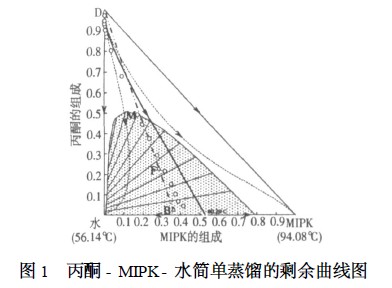

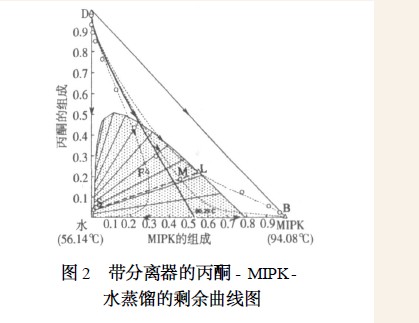

丙酮、MIPK、水三元物系组成的剩余曲线图的形式如图1 和图2 所示 ,常压下该物系只有一个共沸物即MIPK与水形成的共沸物存在,共沸点为 80.29 ℃,图中的组成为摩尔分率。丙酮点与共沸点间连接的实线将剩余曲线图分成不同蒸馏区域,称为蒸馏边界线,在不同的蒸馏区域进行精馏可以得到不同的产品;图中的虚线就是剩余曲线,是指无回流简单蒸馏过程中塔釜浓度随时间变化的轨迹。剩余曲线具有方向性 ,由于箭头指向温度增加的方向 ,即由低沸点出发到高沸点终止 ,所以剩余曲线的起点对应该区域内沸点最低点 ,也叫不稳定节点(图中丙酮点);终点是所在区域内的沸点最高点 ,也叫稳定节点(图中水点和MIPK点 ;而将既有箭头指向、又有箭头背离的具有中间温度的点称为鞍点(图中共沸点)。在同一蒸馏区域内 ,剩余曲线仅连接一个稳定节点和一个不稳定节点 ,除稳定节点和不稳定节点外 ,剩余曲线既不能彼此相交 ,也不能穿过蒸馏边界 ,每个蒸馏区域中的所有剩余曲线都具有相同的起点和终点。只有当某一剩余曲线连接所希望得到的产品时 ,一个均相共沸物才有可能被分离成接近纯的组分。图中丙酮点、MIPK点、水点均为节点 ,且丙酮的沸点最低 ,因此可以通过简单蒸馏在塔顶得到纯丙酮。

建立丙酮、MIPK、水三元物系分离的简单蒸馏塔,即只有一个进料、一个塔顶出料和一个塔釜出料,要求在塔顶得到质量纯度为99.5 %的丙酮 ,其蒸馏过程可以在剩余曲线图上表示,如图1。图中 F点是进料组成所表示的点,D点是塔顶产品组成,B点是塔釜产品组成, M点是进料板液相组成, F、D、B 在一条直线上表示进料与产品物料平衡。D 与M连接的穿过圆圈标记的实线是精馏段浓度轮廓线 ,B 与 M连接的穿过圆圈标记的实线是提馏段浓度轮廓线 ,此时塔釜物料的质量组成水:0.255、丙酮:0.031、MIPK:0.715。该简单蒸馏表明整个蒸馏过程在剩余曲线图左边的蒸馏区域进行 ,不能跨越蒸馏边界。图中阴影部分表示水与MIPK的部分互溶区域,互溶区域边界连线的直线是液-液相平衡线。从图中可以看出 ,液-液相平衡线能够穿越蒸馏边界线 ,因此只要选择适宜组成的精馏塔侧线采出 ,就可以通过液-液分层跨越蒸馏边界实现脱水 ,从而达到在一个塔中既能够得到丙酮产品 ,又能够实现脱水 ,在塔釜得到MIPK产品的目的。

对前面叙及的丙酮、MIPK、水三元物系简单蒸馏塔进行改造,将进料板上的液相分层,油相回流,水相采出 ,得到的蒸馏过程在剩余曲线图上可表示为如图2所示的形式。图中D 与M连接的穿过圆圈标记的实线是改造后精馏段浓度轮廓线,B与M连接的穿过圆圈标记的实线是改造后提馏段浓度轮廓线,M点是改造后的进料板液相组成。从图中可以看出,将进料板上的液相分层处理后,塔内的浓度分布状况发生了改变 ,M点移到了新的位置,蒸馏过程跨越了蒸馏边界。最终在塔顶得到质量纯度为 99.5 %的丙酮 ,在塔釜得到质量纯度接近100 %的纯MIPK,从侧线采出的水相质量组成为水:85.7 %、丙酮:10.4 %、MIPK:4 %。图中S、M、L 连线是液-液相平衡线,即具有M点组成的液相分层后,得到的水相组成位于 S点 ,被采出 ,得到的油相组成位于L 点,返回提馏段。提馏段相当于有再沸器 ,无冷凝器 ,塔顶液相进料的一个独立精馏塔 ,因此提馏段的实际浓度轮廓线应该是起始于B 点穿过圆圈标记与L 点相连的线 ,精馏塔的整个浓度轮廓线被ML线段分割(或连接)。

2 实际应用

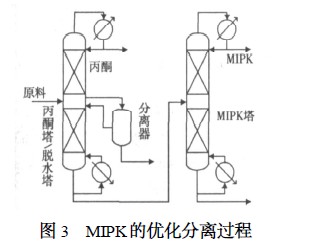

甲基异丙基酮生产中酮化液的主要成分有丙酮、水、甲基异丙基酮、二异丙基酮(DIPK)及异丁酸(ISOBACID ),分离要求是:质量分率为 99.5 %的丙酮作为原料回到反应系统,质量分率为 99.0 %的甲基异丙基酮作为产品。目前的分离方式一般是先用一个精馏塔(丙酮塔)在塔顶将丙酮分离出去,然后用一个精馏塔(脱水塔)在塔顶将水脱除掉 ,最后在另一个精馏塔(MIPK塔)的塔顶得到MIPK产品 。

采用本文提出的方法对酮化液分离过程进行合成,可以在丙酮塔的进料口上部增加了一个液体收集器 ,将精馏段的液体引出 ,送入新增设的 MIPK水液-液分离器,分层后的水相进入水处理单元,油相返回该塔进料段或进入原料罐 ,与酮化液进料混和后再进入丙酮塔 ,这里将精馏塔与液-液分离器构成的设备称为酮/脱水塔,塔顶为丙酮产品,塔釜脱除水的物料进入MIPK塔 ,最终合成的节能型工艺流程简图如图3。

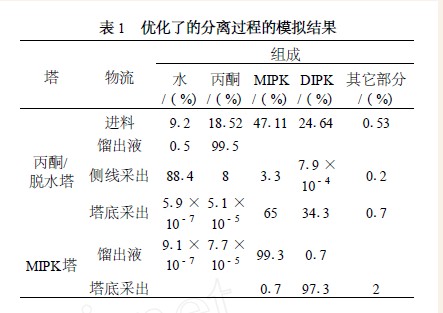

按照分离要求在Aspen PLUS中建立了图 3 所示流程的模拟模型 ,计算结果见表 1(质量分率)。从表中可以看出 ,在丙酮/脱水塔塔顶能够得到质量分率大于99.5 %的丙酮 ,在MIPK塔顶可以得到质量分率大于99.0 %的甲基异丙基酮产品 ,说明用这样一种设备就可以实现丙酮和水的同时脱除。

3 结 论

(1)通过剩余曲线图方法对多元非均相共沸物系进行分析,可以评比各种精馏分离方案和确定最适宜的精馏流程,开发更为有效的非均相共沸精馏流程,因此剩余曲线图分析方法是分离流程设计及改造的有效工具。

(2)采用带中间液 - 液分离器的非均相共沸精馏过程 ,可以简化流程和操作 ,减少设备投资 ,降低生产成本。

(3)利用剩余曲线图方法对带中间液-液分离器的非均相共沸精馏过程进行分析 ,可以加深对过程实质的理解 ,对非均相共沸精馏过程的设计和操作能够起到指导作用。

|