注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

郭和刚,付超,宋航,罗劲松

摘 要: 采用单塔间歇恒沸精馏法 ,选择环己烷作为恒沸剂 ,分离异丙醇和水。应用 ChemCAD5.2 化工模拟软件中的 CC-BATCH间歇精馏模块对间歇恒沸精馏工艺过程进行了模拟计算 ,并应用最优模拟条件来指导实验 ,得到了环己烷-异丙醇-水三元体系的最优操作条件:进料质量比 m (环己烷) / m (异丙醇) / m (水) = 0.428/ 0.5/ 0.07 ,回流比 19 ,汽化量 0.3kg/ h ,塔板数 7。采用环己烷-异丙醇-水三元非均相恒沸精馏脱水法将异丙醇与水分离 ,从含水 12.6 %左右的异丙醇溶液可制得含水小于 0.3 %的异丙醇产品 ,异丙醇单程质量收率可达 61.1 %。

关键词 异丙醇 水 恒沸精馏 过程模拟;恒沸剂;环己烷

0 前 言

异丙醇作为一种优良的溶剂 ,在实验室和工业上都有广泛的用途。因此,经常需要从异丙醇水溶液中回收异丙醇。例如,奈普生原药生产过程中就有一定数量的含水为 12.6 %的异丙醇水溶液需要脱水,要求异丙醇中水含量小于0.5 %。HPLC(高效液相色谱) 流动相中也要大量使用异丙醇(IPA) ,其在使用后转化成 HPLC 流动相废液。对其进行回收利用 ,既可以作为生产其它高附加值化工产品的优质原料 ,又可以消除对环境的污染。

本文对正己烷-异丙醇-水及少量磷酸的溶液进行分离。该溶液经过预处理再行精馏 ,分离效果较好。预处理过程主要包括以中和、除杂为辅的化学过程和萃取为主的物理过程。首先少量磷酸通过加碱中和 ,然后用水萃取 ,体系分为油相(主要含正己烷)和水相(主要含异丙醇和水)两相 ,对两相分别进行分离提纯。油相通过精馏 ,就能得到满足纯度要求的目标产物之一的正己烷。水相经过简单精馏可得异丙醇和水的共沸物。由于异丙醇和水形成共沸物(见表 1) ,因此不能用一般的蒸馏法制得无水异丙醇。目前 ,制无水异丙醇最具工业意义的是三元非均相恒沸精馏脱水法。

近年来,利用模拟计算来开发新工艺的报道越来越多。本文利用大型化工系统模拟软件Chem-CAD5.2 对三元恒沸精馏工艺过程进行了模拟计算 ,找出了最优条件 ,并用来指导实验。实践证明把过程模拟与实验相结合 ,将大大缩短工艺开发过程 ,且可在较短时间内找出最优操作条件 ,这对生产和实验均有积极的参考意义。

1 恒沸剂的选择

恒沸精馏过程中,恒沸剂的选择是否适宜 ,对整个过程的分离效果、经济效益都有直接的关系。能与异丙醇和水形成三元非均相恒沸物的恒沸剂有苯、环已烷和异丙醚(见表 2)。

由表l 和表 2 可知 ,三元恒沸物的沸点都较异丙醇-水二元恒沸点低 10 ℃以上 ,有利于分离 ,其中以环已烷和苯作为恒沸剂较好。但由于苯的毒性较大 ,故本文以环已烷作为恒沸剂。在异丙醇-水二元恒沸物中 m (水) / m (异丙醇) = 1 2 .6 / 8 7 .4 =0.144 ,加入恒沸剂环已烷后进行三元恒沸时 ,塔顶组份中 m (水) / m (异丙醇) = 7.5/ 18.5 = 0.405 ,即每份异丙醇在三元恒沸时所带出的水分比不加恒沸剂要高 0.405/ 0.144 = 2.81 倍 ,因此 ,在异丙醇-水二元恒沸液中 ,加入环已烷后水分将全部从塔顶蒸出。若物料中水分 > 12.6 %时 ,可先进行不加恒沸剂的自夹带非均相二元恒沸精馏 ,塔顶得到的含水12.6 %的二元恒沸物 ,再经三元恒沸精馏 ,即可得合格产品。笔者认为对于处理量不大的场合 ,宜采用单塔间歇恒沸精馏操作。

2 实验操作条件的确定

2.1 模拟流程操作条件的优化计算

2.1.1 操作阶段的确定

根据工艺要求将整个分离过程切分成三个阶段:

①三元物系同时馏出阶段;

②异丙醇-环己烷馏出阶段;

③产品出料阶段(收集纯度 > 99 %的异丙醇) 。

2.1.2 恒沸剂用量的确定

对于本文所采用的单塔间歇恒沸精馏塔 ,恒沸剂用量的计算较复杂 ,不仅因为是间歇精馏 ,而且馏出物依次为异丙醇-水-环己烷三元非均相恒沸物,异丙醇-环己烷二元恒沸物等。为此,我们通过模拟对恒沸剂的用量进行确定。在确定并优化精馏塔操作参数之前 ,首先要确定进料中环己烷与异丙醇-水共沸物的比值 ,使得有足够量的环己烷能挟带走几乎全部的水分。先加入过量的环己烷确保产品纯度 ,然后递减模拟 ,直到找出最小环己烷需要量 ,因为环己烷带走水的同时也要带走部分异丙醇 ,加入量过多 ,则会影响产品的收率。由图 1 和图 2 可得出环己烷质量分率为 0.428 时能兼顾纯度和收率 ,故确定之。

2.1.3 理论板数的确定

用 ChemCAD系统软件模拟异丙醇-环己烷-水三元共沸物 ,确定其最佳质量比为 m (环己烷) / m(异丙醇) / m (水) = 0.428∶ 0.5∶ 0.072 ,进行模拟实验 ,固定参数回流比 R = 19 ,汽化量为 0.3kg/ h。模拟过程中 ,在理论板小于 4 时 ,不收敛;在 4~7 收敛;在大于 7 以后模拟体系又不收敛 ,显示空塔板。根据工艺要求将整个分离过程分割成三个阶段 ,模拟起来比较特殊 ,所以软件能得到满意收敛的板数比较局限 ,即 4、 5、 6、 7 ,而且实际上分离任务本来也不需要太多板数。由过程模拟可得 ,塔板数为 N =6或 7 ,就可达到实验要求的效果 ,故确定较佳的理论板数为 7。

2.1.4 汽化量的确定

用 ChemCAD系统软件模拟异丙醇-环己烷-水三元共沸物 ,由 2.1.2 中确定的最佳比 m (环己烷) / m (异丙醇) / m (水) = 0.428∶ 0.5∶ 0.072 ,进行模拟实验 ,固定参数回流比 R = 19 ,塔板数 N =6。将0.3kg/ h确定为初始汽化量 ,然后固定其他操作条件 ,将汽化量减小或增大 ,寻找异丙醇质量分率≥99 %的收率的最大值 ,结果如图 3 所示。当汽化量即质量流率为0.29~0.35kg/ h时收敛 ,且汽化量在0.3kg/ h 时异丙醇单程收率取得最大值 0.78。又从图 3 中可见 ,在模拟的范围内 ,汽化量对收率的影响不是很大。

2.1.5 回流比 R 的确定

由图 4 可见 ,回流比的增大能有效地提高分离效率 ,但是 R 过大 ,能耗和操作时间均相应增大。同时考虑经济性及可操作性 ,确定 R = 19 为较好的回流比。

2.2 实验部分

2.2.1 精馏装置

本实验中使用的实验装置塔体为内径20mm玻璃柱 ,内装Φ2.5 ×2.5 不锈钢网θ环填料 ,填料层高度为0.4m ,塔釜采用1000ml 的三口圆底烧瓶 ,塔顶采用全冷凝器;采用电加热套加热 ,并通过控制与电热套串联的调压器来控制汽化速度。

2.2.2 实验步骤

(1) 将环己烷按一定比例加入异丙醇和水中 ,总量约 400g ,从塔顶倒入塔釜中。

(2) 通过加热控制汽化速率 ,以恒定的汽化速率 ,保持全回流稳定约 5~8 h。

(3) 待体系稳定以后 ,以恒定回流比 R 采出产品。根据塔顶温度切割馏分 ,得到符合纯度要求的产品 ,并记录出料的温度段 ,用气相色谱 TCD 进行组成分析。

(4) 当恒沸精馏分离实验结束后,将釜液倒出,称重并分析其组成。

(5) 环己烷可除去杂质后重复利用。

2.3 实验结果与讨论分析

2.3.1 馏分组成与切割温度的对应关系

可根据塔顶温度的变化范围来切换接收不同组成的馏分 ,本实验在 82.5 ℃左右收集的馏分能达到实验纯度要求。

2.3.2 各操作参数对产品纯度和收率的影响

根据模拟所得最优操作参数为指导,在一定的范围内 ,改变恒沸剂环己烷的用量、回流比等参数,进行了实验。

2.3.2.1 恒沸剂的影响

以回流比 R = 19 ,汽化量约为 0.3kg/ h ,改变恒沸剂的加入量 ,进行实验。其结果如图 5 和表 4所示。

从图 5 可以看出 ,环己烷质量分率越大 ,异丙醇纯度越高。虽然环己烷是作为挟带剂除去水分的,但同时也会同异丙醇形成二元共沸物 ,故它对产品的纯度和收率都有较大的影响 ,由表 4 可见 ,环己烷质量分率增大时 ,异丙醇收率先增加 ,后减小。而在0.428 左右时 ,达到最大值。可见 ,实验结果与模拟结果是一致的。

2.3.2.2 汽化量的影响

为了进一步获取该塔的相对最优的操作汽速,以模拟实验所得的数据为参考,以组成m (环己烷) / m (异丙醇) / m (水) = 0.428∶ 0.5∶ 0.072 进料 ,固定回流比 R = 19 ,调整操作汽速的大小进行实验研究 ,考察了它对收率的影响。实验证明:在汽化量为 0.3kg/ h 时 ,此塔的板效率达到最大值。在实验范围内 ,汽化量对异丙醇纯度和收率影响不是很大。同样可得实验结果和模拟结果是一致的。

2.3.2.3 回流比的影响

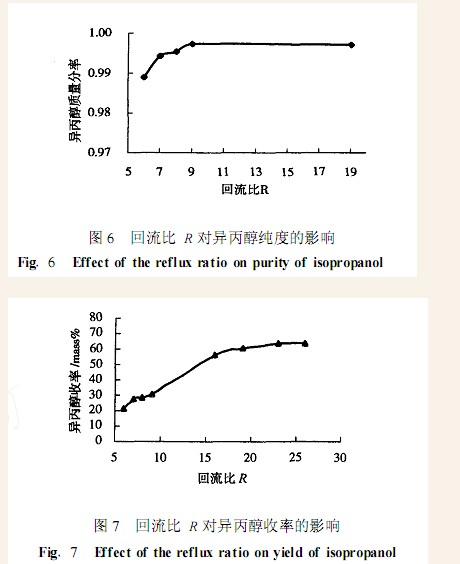

回流比的控制是精馏最重要的操作条件之一,回流比 R 太小 ,则分离效率低;回流比 R 太大 ,则耗时耗能,单位时间的效率不高。本文以模拟的最优参数为参考 ,固定组成 m (环己烷) / m (异丙醇) /m (水) = 0.428∶ 0.5∶ 0.072 进料 ,汽化量为 0.3kg/h ,改变回流比 R 对产品纯度和收率的影响如图 6和图 7 所示。

如图 6 所示 ,回流比 R ≥7 时 ,异丙醇质量百分含量大于 99 %。又如图 7 所示 ,异丙醇收率随回流比 R 的增大而增大。这是因为随着回流比的增大 ,分离效率提高的缘故。在 R = 19 时 ,异丙醇的单程收率达到61.1 % ,并且 R ≥19 后异丙醇单程收率的增幅减缓,趋于稳定。所以 ,最优的操作回流比 R 为 19。由模拟数据图 4 和实验数据图 7 相比较 ,可以看出它们的趋势是一致的 ,其不同之处在于模拟图有两个阶跃突变点 ,原因在于模拟的模型与真实情况的差异引起的。

实验表明 ,对纯度和收率影响的因素是比较多的 ,综合起来 ,回流比、恒沸剂的加入量等都是重要的影响因素。通过实验分析可得该塔的最优操作条件:汽化量 0.3kg/ h左右 ,回流比 R = 19 ,原料中恒沸剂环己烷质量分率控制在 0.428 左右。

3 结 论

实践证明 ,模拟结果与实验结果具有较好的一致性 , ChemCAD 化工模拟系统中的 CC— BATCH间歇精馏模型 ,能方便快捷地应用于间歇精馏塔的设计和操作条件的模拟计算及分析 ,可以节约成本,同时也可以大大的缩短相应工艺的开发周期。过程模拟与实验相结合为工艺开发提供了一种新型的开发方式 ,且在较短时间内找出的最优操作条件,对生产和实验均有积极的参考意义。本文应用此种工艺开发方式 ,对异丙醇水溶液进行过程模拟得到最优操作条件为:环己烷-异丙醇-水三元体系的进料浓度比为 m (环己烷) / m (异丙醇) / m(水) = 0.428∶ 0.5∶ 0.072 ,回流比 R = 19 ,汽化量0.3kg/ h ,塔板数 N = 7。利用模拟所得的最优操作条件来指导实验 ,应用三元非均相恒沸精馏法 ,以环己烷为恒沸剂 ,对于含水为 1216 %左右的异丙醇恒沸物进行分离 ,可得到纯度 ≥99 %的异丙醇产品 ,异丙醇单程质量收率达 61.1 %。

|