注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

仝世红,卢铁城,郭旺,张颖,,陈丰波

摘要:以Y(NO3)3 和N H4HCO3 为原料,添加适量的表面活性剂(聚乙烯醇) 和(NH4)2SO4,利用改性的沉淀法制备了Y2O3 前驱体。对前驱体在不同温度下进行焙烧,成功制备了超细Y2O3 纳米粉体。分别采用XRD、TEM 和TG2DTA 分析了不同温度下煅烧所得粉体的物相、形貌以及前驱体热分解特性。结果表明,前驱体在900 ℃下保温1.5 h,得到的Y2O3 粉体颗粒近球形,细小均匀,平均尺寸约为7nm ,粒径分布极窄,并具有很好的分散性和流动性。

关键词:Y2O3 纳米粉体;改性的沉淀法;表面活性剂

1.引言

透明氧化钇陶瓷属立方晶系,具有优良的耐热、耐腐蚀和高温稳定性,介电常数高,透明性好,在红外和远红外区具有较高的直线透过率。因此,Y2O3 陶瓷是种优良的高温红外材料和透明电子材料。添加Nd3+ 、Eu3+ 等稀土元素的Y2O3 透明陶瓷还可作为固体激光器的工作物质。而制备高透明Y2O3 陶瓷的关键是要有理想的氧化钇粉体。氧化钇粉体不仅是一种重要的制备陶瓷的材料,同时也是荧光粉中应用较多的稀土氧化物之一,并且用超细氧化钇稳定的氧化锆粉末可烧结成高强度高韧性的陶瓷等。

鉴于以上优点,Y2O3 纳米粉体的制备引起很多学者的重视。早在1969 年, S. K. Dut ta 和G. E. Gazza就有用热压法制备Y2O3 陶瓷的报道。随后,又有很多学者投入Y2O3 纳米粉体的制备这一研究中,但这些研究所得的Y2O3 纳米粉体的粒径均为几十纳米,甚至超过纳米级,所制得的Y2O3 陶瓷透明度并不高,这主要归因于制粉过程中因团聚而造成的粉体颗粒大、粒度不均匀、分散性不好。本文利用改性的沉淀法,以Y(NO3)3 和NH4HCO3 为原料,通过添加表面活性剂和(NH4)2SO4 有效地控制了沉淀过程和煅烧过程中团聚的发生,制备了理想的Y2O3 纳米粉体,粒径仅为几个纳米,为制备高透明Y2O3 陶瓷提供了更理想的原料。

2 实 验

实验原料有分析纯的Y(NO3)3 和NH4HCO3,以及聚乙烯醇和(NH4)2SO4 。把Y(NO3)3 和适量的(NH4)2SO4 溶入200ml 去离子水中,配成浓度为0.3mol/ L 的Y(NO3 ) 3 溶液,装入滴瓶中。把NNH4HCO3于40 ℃恒温条件下溶于150mL离子水中,配成浓度为9. 67mol/ L 的NH4HCO3溶液。将聚乙烯醇(分子量为1792) 2g 溶于100mL离子水中,进行水浴加热,使其完全溶解,大约0. 5h,把聚乙烯醇溶液倒入NH4HCO3 溶液中,搅拌。然后,采用反向滴定法,把含有适量(NH4)2SO4 的Y(NO3)3 溶液缓慢滴入被搅拌的NH4HCO3溶液中。滴定结束后继续搅拌1h,沉化4h,抽滤得到前驱体,用去离子水洗涤前驱体5 次,除去反应副产物,再用无水乙醇洗涤2 次,以尽可能多地除去水份,再将其放入烘箱中烘干。最后,把烘干的前驱体在550 、650 、850 、900 和1000 ℃下分别保温1. 5h,将分解产物过筛后得到超细Y2O3 纳米粉体,并分别取样。

采用X 射线衍射仪(XRD ,D/ max2rA 型转靶,参数为CuKα辐射,40kV 110mA)检测粉体物相组成,在透射电镜(TEM,J EOL2200CX,加速电压160kV)下观察Y2O3 纳米粉体的尺寸和形貌,并用差热/ 热重分析仪(TG/ DTA,SEIKO Exst ra6000,参数为空气气氛,升温速度10 ℃/ min,最高温度900 ℃)分析前驱体的热分解特性。

3 结果与讨论

3. 1 前驱体煅烧过程中XRD 物相分析

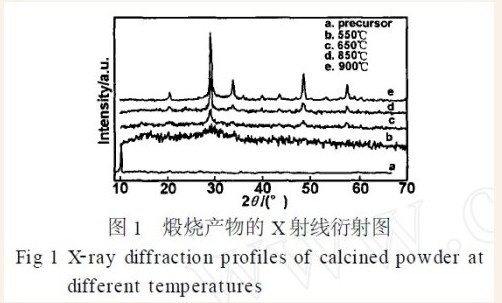

图1 给出了前驱体及其在550 、650 、850 和900 ℃下保温1. 5h 所得样品的XRD 谱图。由图1 可知,前驱体的XRD谱图具有很强的衍射峰,证明前驱体为晶态碳酸钇铵,此结果与有关文献所分析的结果一致。经550 ℃煅烧的样品呈弥散衍射峰,表明晶态前驱体分解为非晶态粉体。经650 ℃煅烧的样品已有明显的衍射峰,主峰对应于Y2O3,衍射峰不是很完好,表明Y2O3开始晶化,但尚未完全。对于谱图中含有的其它微弱杂相,可能是未完全分解的晶态前驱体的弱衍射峰。经850 ℃煅烧的样品,衍射峰有所加强,表明晶化现象渐趋完善。经900 ℃煅烧的样品则显示完好的衍射峰,将结果与Y2O3 粉体的标准衍射卡(J CP2DS2521200)对比,两者的衍射峰的位置和强度完全相同,没有其它任何杂相,表明为纯相Y2O3粉体。由图1 也可发现,Y2O3随着煅烧温度的提高,衍射峰更加尖锐,宽度变窄,这说明颗粒尺寸随温度的升高而长大。

3. 2 热重/ 差热分析

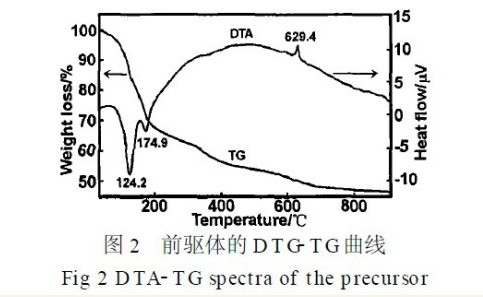

图2 给出了前驱体在空气中由室温加热至900 ℃的热重(TG)和差热(DTA)曲线。TG 曲线表现出明显的3 个失重阶段:290 ℃之前为脱水和NH4+及其它吸附物的过程,失重约为36. 7 %;290~510 ℃为脱去一半碳酸根的过程,失重为9. 2 %;510 ℃以后为脱去另一半碳酸根的过程,失重为7. 2 %。相应DTA 曲线也支持这一分析结果。DTA 曲线上,在124 和174 ℃出现了两个吸热峰,前者为吸附水的脱去所得,而后者可能是NH3 的释放所引起的;290~620 ℃之间的平滑曲线归因于碳酸根的分解;630 ℃时,出现了一个尖锐的放热峰,是Y2O3 粉体的晶化所致,同时伴有大量的失重,720 ℃以后失重几乎不变,标志着分解完全,晶化在逐渐完善。由以上分析可以判断晶态前驱体的化学分子式为NH4Y(CO3)2·nH2O,但需精确的化学分析进一步验证。

3. 3 煅烧产物的尺寸和形貌分析

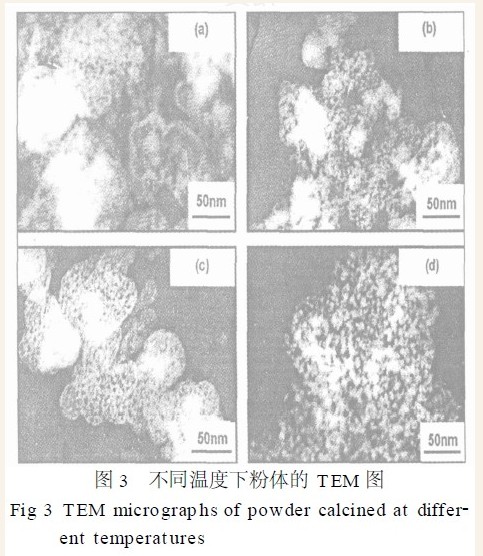

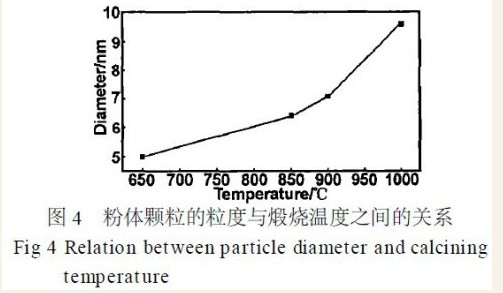

图3 给出了放大15 万倍的在不同温度下煅烧所得Y2O3纳米粉体的TEM 形貌。从图中可以看出,在650 ℃时,已可以看出有晶化现象,只是Y2O3尚未完全晶化,如图3 (a) 所示。在850 ℃时,粉体晶化更加明显,如图3 (b) 所示。在900 ℃时,沉淀先驱物已经分解完全,粉体完全晶化,晶粒间的分界线明显可见,颗粒近球形、细小均匀、粒径约为7nm、有少量物理上的键合(如范德华力等)引起的易于分散的软团聚,如图3(c) 所示。在1000 ℃时,颗粒明显有一定的长大,与其它相关研究结果比较,颗粒依然细小均匀,粒径在9. 5nm 左右,并且粉体分散性和流动性很好,如图3(d) 所示。图4 显示了由TEM 图分析所得的Y2O3 颗粒尺寸随煅烧温度变化的曲线,表明颗粒的尺寸随煅烧温度的升高而增加,并且温度越高颗粒长大的速率越大,且超过900 ℃,粉体颗粒尺寸增加更快。这一结果与XRD 分析所得的结果是一致的。

3. 4 表面活性剂和(N H4 ) 2 SO4 对粉体形貌的影响

陶瓷粉体多为憎水性,不易分散。当加入表面活性剂时,在胶体形成阶段,表面活性剂吸附在胶体表面,亲水基朝外,憎水基朝里,包裹在胶粒的表面形成空间阻挡层,使颗粒之间的团聚不易发生。在干燥过程中,随着水的脱附,胶粒周围水溶液中的表面活性分子,它的疏水基朝气相,亲水基进入水中,形成单分子膜,降低了水与空气的接触面,表面张力急剧下降,使胶体的颗粒与颗粒之间不易接近,从而起到分散的作用,防止了团聚的发生。DLVO 理论也解释了,表面活性剂的添加有利于形成稳定的颗粒,防止在沉淀过程团聚的发生。(NH4)2SO4 的添加对得到良好的Y2O3纳米粉也有一定的影响。据有关文献报道,SO42- 能够吸附在沉淀先驱物的表面上,这种吸附是一种化学吸附,不能在以后的清洗过程中加以除去。在随后的煅烧过程中,吸附在沉淀先驱物表面的SO42- 可防止颗粒间因煅烧而产生的团聚现象发生。所以,在表面活性剂和SO42- 的共同作用下,有效地阻止了沉淀过程和煅烧过程中硬团聚的发生,从而在制备过程中易于得到超细,粒度均匀,分散性和流动性良好的Y2O3纳米粉体。

4 结论

以Y(NO3)3 和NH4HCO3 为原料,通过添加适量的表面活性剂(聚乙烯醇)和(NH4)2SO4成功制备了Y2O3 纳米粉体。粉体颗粒近球形,极细小、极均匀,平均尺寸为7nm,分散性和流动性良好。

|