注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

王小兰,李历历,段学臣

摘要:使用草酸作沉淀剂,采用液相沉淀法成功制备了氧化钇纳米级粉末。对该粉末的扫描电镜图以及差热分析图等进行了分析以及对溶液的pH值、浓度、反应方式、分散剂及煅烧温度等因素进行了考察,得出了较为理想的工艺条件。在此工艺条件下制得的氧化钇粉末粒径为20~50nm。

关键词:氧化钇;纳米粉末;草酸沉淀

稀土材料在材料中的应用方式大致可分为稀土金属、合金、金属间化合物、卤化物、氧化物和盐类等,而稀土氧化物在功能材料中有着广泛的应用。例如:钕、铕、钇等的氧化物应用于发光材料、永磁材料及超导材料,含氧化镧的玻璃具有高折射率,用于光学仪器等,氧化钇更可用于制造高温强耐热合金。

纳米稀土氧化物材料有许多与一般材料不同的性质和应用,就本文主要论述的纳米氧化钇来说,纳米Y2O3—ZrO2可制得高灵敏度的氧传感器;Y2O3纳米粉末可用于制造高强度耐热合金,飞机喷嘴等。另外还可用于发光材料、陶瓷材料添加剂和金属表面涂层。纳米氧化钇的制备方法有固相法、气相法、液相法等。固相法是将金属盐或金属氧化物按一定比例充分研磨后进行煅烧,发生固相反应后直接或再研磨得到超细粒子的方法。气相法是直接利用气体或通过各种手段将物质变为气体,使之在气态下发生物理变化或化学变化,最后在冷却过程中凝聚长大形成超微粒子的方法,包括了气相蒸发法、活性氢—熔融金属反应法、溅射法、混合等离子法、化学蒸发法、化学气相沉淀法等。液相法是选择一种或多种的可溶性金属盐类,按所制备的材料的组成计量配制成溶液,使各元素呈离子态,再选择一种合适的沉淀剂,采用蒸发、升华、水解等方法使金属离子均匀沉淀,最后将沉淀或结晶物脱水得到超细粉末。本实验中采用液相法来制备氧化钇纳米粉末。

1.实验

1.1.实验原料

纯度高于99.90%的Y2O3粉末;浓硝酸;草酸,氨水,氢氧化钠,无水乙醇,六偏磷酸钠,蒸馏水及去离子水等。

1.2.实验测试分析方法

检测项目:松装密度,扫描电镜和差热分析等。

设备:KYKY—2800 型扫描电镜,日本理学公司差热分析仪。

通过测定粉末的松装密度所制得的松装密度曲线可以用来做为粒度的参考。通过扫描电镜可以初步获得粉末的粒径及均匀化程度。差热分析可获得粉末的热学性质。

1.3.实验流程及结果

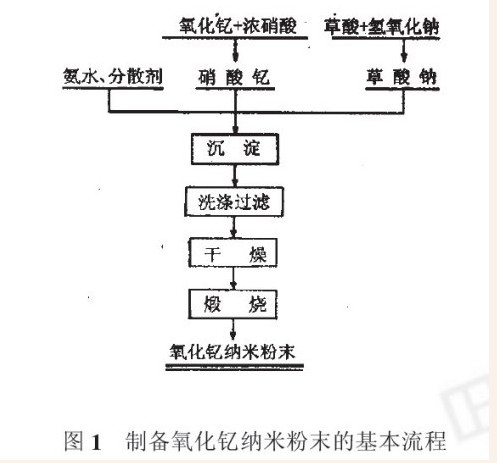

实验流程如图1,配制硝酸钇溶液和草酸钠,采用双滴加,将硝酸钇溶液和氢氧化钠缓慢注入草酸钠溶液,调整pH值,加入分散剂,加热,控制反应温度、酸度、加入速度及搅拌速度,使之沉淀,然后经洗涤过滤,干燥,煅烧获得纳米氧化钇粉末。

本实验在此条件下,所制得的氧化钇粉末粒径为20~50nm。

2.主要影响因素分析

2.1.pH值对制备氧化钇纳米粉末的影响

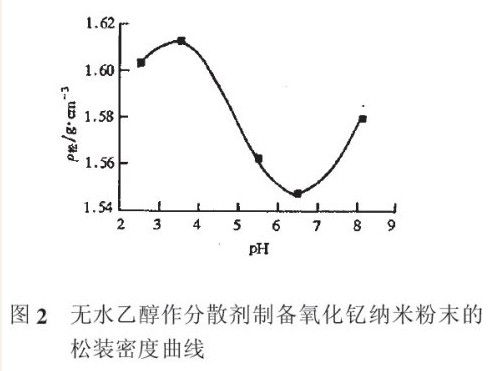

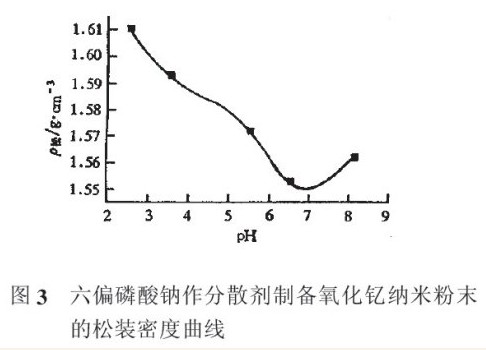

沉淀反应开始后控制硝酸钇和氢氧化钠溶液的滴加速度,测量每次滴加后的pH值,并根据实际情况调整滴加速度,将pH值控制在一定范围内。本实验分别将pH值控制为:<2.5、3~4、5~6、6~7、7.5~9.5来进行沉淀,再根据所制得的粉末的松装密度制得图2和图3。

从图中可以看出,在pH值介于6~7时所得的粉末的松装密度较小,且有一个最低点。即此时制得的粉末产品的粒度最小,所以pH值控制在6~7为最好。

2.2.分散剂的加入对制备氧化钇粉末的影响

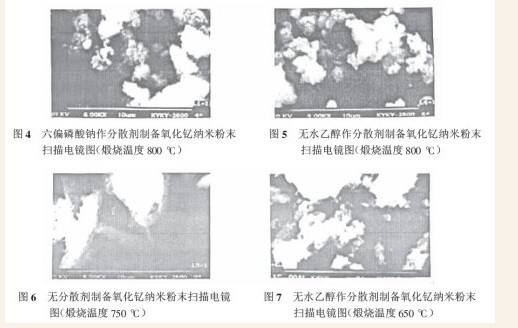

在实验中使用了两种分散剂:无水乙醇,六偏磷酸钠。分散剂都是在反应刚开始时加入,图4、图5、图6 分别为加入六偏磷酸钠、无水乙醇、和未加分散剂所得的扫描电镜图。从图中可以看出图4 和图5的情形差不多,其一次粒子较小,而图6 中的一次粒子较大且凝聚为块状的结构。这是因为在沉淀过程中加入了具有空间位阻等作用的分散剂,这是获得松散胶团的有效措施。而不加分散剂将导致粉末分散不开并很容易出现硬团聚,从而凝聚成难以分开的团或块。从图4 和图5 中可看出加入六偏磷酸钠作为分散剂效果更佳,但容易带入杂质。

2.3.原液浓度对制备氧化钇粉末的影响

分别称取1.5g、3.0g、4.5g 草酸钇原料溶于浓硝酸中,配成150mL 的溶液进行反应,结果发现浓度越大得到的粉末粒径越小,浓度太小pH值就小则回收率低。但是浓度不宜过大,否则反应不完全。

2.4.反应方式对制备氧化钇粉末的影响

分别采用正反滴定进行条件实验,反应得出的结果是:沉淀时正滴定的微粒明显较大,且沉淀速度较快,颗粒大小不均匀。一般来说正滴定方式下沉淀开始时的pH值较低,聚集体的生长方式主要以P—C聚集方式进行,只是随着滴定的进行,聚集体的数量渐渐增加,碰撞机会增大,C—C聚集逐渐增加并将占主导地位。而在反滴定方式下沉淀,由于溶液的pH值适中且保持恒定,聚集体数量迅速增加,而单体数量始终维持在较低水平,这样P—C聚集较少,聚集方式主要为C—C聚集。由于P—C聚集方式的沉淀团聚体较大,故需尽量使溶液中发生C—C聚集,因而在使用草酸钠为沉淀剂时,应采用反滴定方式,且pH值应控制在6~7之间。

2.5.煅烧温度对制备氧化钇粉末的影响

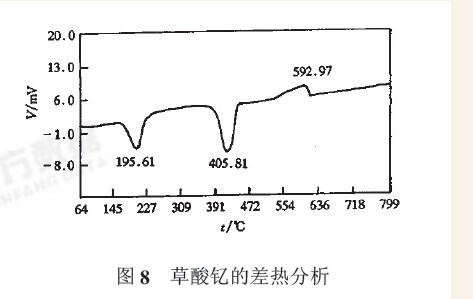

通过对草酸钇沉淀物做差热分析(见图8),可以看出有两个吸热峰和一个放热峰,这表明:在200°左右发生了脱水反应,405°草酸钇分解;600°左右有一放热峰,这个放热峰应是晶形转变有序化的过程。

取650°温度下煅烧所得的粉末(图7)与800°煅烧所得粉末(图5)进行比较,可以看到650°条件下制得的粉末大小分布较为不均匀,其原因是由于煅烧温度低,晶形转变有序化不完全。

3.实验总结

(1)采用液相沉淀法,以草酸作为沉淀剂,pH值控制在6~7,采用反滴定法,煅烧温度750°可获得纳米尺寸的氧化钇粉末,粉末粒径为20~50nm。

(2)在反应过程中加入分散剂如六偏磷酸钠或无水乙醇可以减少团聚,减小粉末粒度。

|