注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

刘宏葆,周星,沈彬,毛协民

摘要:研究了一种新型钛合金精密铸造用型壳———BN 基复合型壳在精铸钛镍合金时的界面反应及反应层的形成机制。研究表明,即使在钛镍合金熔液过热较高(浇注温度为1 600 ℃)的情况下,这种型壳与钛镍合金的反应也较小,铸件表面反应层厚度仅为几个μm。BN 基复合型壳,在浇注温度较低的情况下,有望成为Y2O3、ZrO2 或钨粉等钛合金熔模精密型壳面层材料的替代品。

关键词:钛镍合金;BN ;熔模精铸;界面反应

采用熔模精铸技术制备无余量、少余量的钛合金精密铸件,是人们探索降低钛合金零件生产成本的方法之一。但由于钛具有很高的化学活性,熔融钛几乎能和所有的耐火材料发生反应,因而常用耐火材料无法用作钛合金的熔模精密铸造面层造型材料。化学稳定性较高的Y2O3 、ZrO2 或钨粉等是目前钛合金熔模精密铸造中常用的造型材料,虽然以这类材料作面层所生产的铸件表面反应层较小,但是这些材料同样存在着价格昂贵和生产工艺复杂等问题。

热解氮化硼坩埚能够用来熔炼钛合金,并且熔融钛液对于热解氮化硼坩埚的冲刷损耗较小。因而,本课题尝试使用六方氮化硼作为钛合金熔模精密铸造的面层造型材料制成型壳,进行TiNi 形状记忆合金的熔模精铸,研究TiNi 合金与型壳的界面反应,考察这种材料与TiNi 合金熔体反应的情况,并研究其反应的机制,以探索其替代常规的Y2O3 、ZrO2 基钛合金熔模精密铸造的造型材料的可行性。

1.试验过程

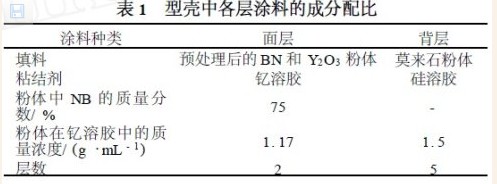

将适当比例、经过处理的氮化硼粉体和氧化钇粉体放入钇溶胶中,并加入少量添加剂(J FC 型表面活性剂、辛醇),配制成面层涂料,配比成分见表1 。将氮化硼基涂料均匀地涂挂在蜡型表面,撒100 目氧化钇砂,待涂层充分干燥再重复1 次,待型壳面层充分干燥后涂挂背层,背层涂料则由莫来石和硅溶胶组成,背层撒砂分别用40 目和20 目莫来石砂,重复5 次;待型壳充分干燥后,使用微波炉对型壳脱蜡;脱蜡后的型壳在焙烧炉中加热至850 ℃保温2 h ,随炉冷却。试验合金为Ti250Ni 形状记忆合金。型壳与TiNi 合金的界面反应试验在自制真空感应加热炉中进行:将TiNi 合金置于氧化钙坩埚中加热,感应炉内抽真空至7 Pa,然后往炉内充高纯氩气保护。合金浇注温度为1 600 ℃(对于TiNi合金为过热300 ℃)。待铸件温度降至室温后取出,为保留铸件表面反应层,铸件不采取喷丸酸洗处理,仅清理型壳后,线切割取样。使用S2570 扫描电镜及附带EDS 和JAX28100 型电子探针对试样作检测。试样的显微硬度在0. 1 N 负载下,由铸件表面开始每间隔30μm 测量一次,每个位置测量2 次,取平均值。

2.试验结果与讨论

2.1.氮化硼基复合型壳与钛镍合金反应界面分析

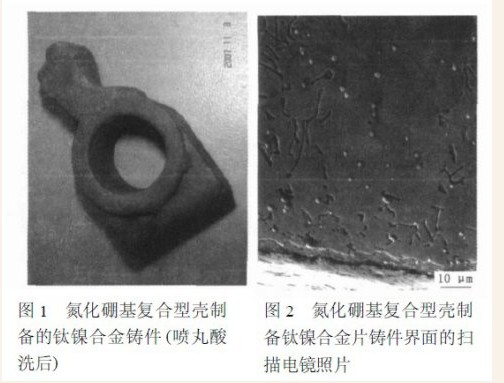

图1 是由氮化硼基复合型壳制备的钛镍合金铸件(浇注温度为1 600 ℃)。从图1 可以看到,铸件表面光洁,,局部有少量粘砂现象。这表明,这种氮化硼基复合型壳能够经受住高温的钛合金熔液的冲刷,并表现出良好的复形能力。图2 是氮化硼基复合型壳中铸造出的钛镍铸件经线切割的垂直界面的扫描电镜照片,可以发现,钛镍铸件表面的反应层厚度仅有几个μm ,另外还发现,在铸件内并没有出现氧化钇的颗粒夹杂物。氧化钇颗粒是制备氮化硼基复合型壳面层时作为面层骨料撒砂上去的,其粒度约为100 目,在铸件内没有出现这种大块氧化钇的颗粒夹杂物。这证明了氮化硼基复合型壳具有很好的耐火度,足够的高温强度,并且和钛合金熔体反应的程度也较低,在1 600 ℃的钛合金熔液的冲刷下,不发生起皮掉粒问题。

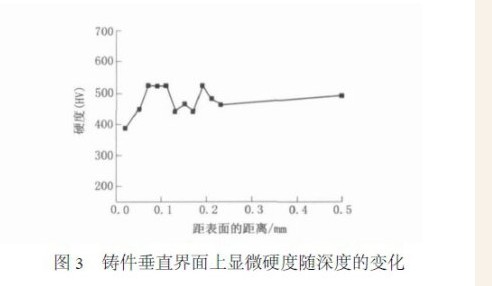

一般来讲,界面反应会导致表面层钛合金的N ,B元素含量发生变化,从而造成表面层钛合金相的变化,形成与基体有较大差异的相,出现了分层界面。并由于生成的异相,往往硬度较大,从而表现出较高硬度的反应层。然而,通过显微硬度分析,发现氮化硼复合型壳制备的钛铸件表面的反应层很薄。图3 是铸件垂直界面上显微硬度随深度的变化的情况。可以看到,表面层没有发现明显高硬度的反应层。除了深度小于0. 02mm 处的硬度有小幅度的变化外,并没有发现硬度非常高的硬化相。从理论上讲,由于钛液与BN 反应后,N、B 元素会向钛合金熔体中扩散,所生成的相(氮化物和硼化物),其硬度一般要比基体的硬度高很多。在试验中没有发现这种明显的反应层。因此可以说氮化硼基复合型壳与试验的钛镍合金熔体的反应较小。

2.2.钛镍铸件表层的EDS 成分分析

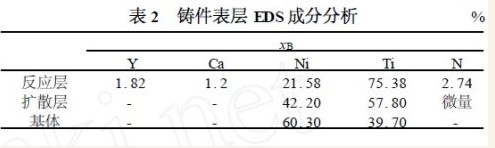

铸件表层不同部位的EDS 分析表明(见表2),在最表面的小于10μm 深度范围内,除了Ti 、Ni 元素外,还测得了Y、N、少量的Ca 和微量的B 元素;而继后的一层中(约几十μm 到一百多μm)除了Ti 、Ni 元素外,只测得微量或极少量的N 和B。

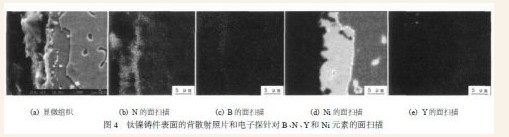

考虑到EDS 无法准确测量B、N 元素,使用了电子探针对铸件表面进行了相关的N、B、Ni、Y 元素的面扫描。图4 是钛镍铸件垂直界面处的电子探针面扫描结果。由图4 可知,B、N 元素主要富集在反应层,Y 仅少量出现在反应层里,与此同时,可以看到Ni 元素则很少出现在反应层中。而随后的一层的面扫描中,除了Ni元素外,还有微量或痕量的N、B 的存在。可以看到,面扫描结果(见图4)与铸件表层的EDS分析(见表2)结果基本吻合。

通过对上述铸件表层的EDS 结果的考察,可以推断,1 600 ℃钛镍合金液浇注成形的钛合金铸件表面反应层实际上是由几个μm 深度的反应层(图4 中仅为1~2μm)和几十个μm 厚度的扩散层组成。

2.3.氮化硼基复合型壳与钛镍合金界面反应机理研究

无论是铸件表层的EDS 成分分析,还是电子探针的面扫描表明,1600 ℃钛合金液浇注成形的钛合金铸件与氮化硼基复合型壳面层相互作用所形成的表层,实际上是由仅有几个μm 深度的反应层和几十个μm 厚的扩散层组成。这就是说,在1600 ℃时,钛镍合金熔液中的Ti 与BN 的作用只在深度仅有几个μm 的表层形成N 和B 的化合物相,并裹入了少量的氧化钇,而Ni 并没有参与界面反应。紧接着这薄层还出现了几十个μm 厚的由N 元素的扩散形成的扩散层。这说明,在钛合金铸造过程中,钛熔液与BN 存在着反应,这反应形成了N 和B 的化合物相,并产生由N、B 元素的扩散形成了富N 、B 的钛的固溶体。

Ti250Ni 形状记忆合金中Ni 的加入,使这种钛合金的熔点降到了1321 ℃,使该钛合金在1600 ℃时,已过热将近300 ℃,有足够的流动性和很好的铸造性能,完全满足了熔模精铸对金属熔液的要求。而在1600 ℃下的钛熔液,从热力学角度讲,Ti 与氮化硼可能发生反应:

式中的反应自由能ΔG < 0。从热力学角度看,这个反应是能够进行的。然而,反应是否发生,反应的过程及进行的程度还与其所在的环境条件及其他动力学因素相关。

从相图可以知道,在平衡条件下,1600 ℃的等温面上,从BN 到Ti 之间,存在着(BN + TiN + TiB2 ) →( TiN + Ti3B4 或TiB) →( 含N 、B 的Ti 固溶体+TiB) →(含N 、B 的Ti 固溶体) ,这样一个随钛浓度变化而相组成不断变化的过渡层。这就是说,在钛液与BN接触后,在热力学的驱动下,钛熔液与BN 型壳表层的接触面上,应该形成相应的氮化物和硼化物。还可以从相图看到,所有的相均是固相状态。也就是说,这些生成的氮化物和硼化物均将以固态相的方式附着在BN的表面。这样,随后发生的反应就必然伴随着2 个扩散过程:一是Ti 原子通过这些生成的氮化物和硼化物向BN 的扩散,二是BN 在Ti 原子的活化作用下变成的N、B 离子,通过这些固态的氮化物和硼化物向钛熔液扩散。显然,这些生成的附着在BN 的表面的固态氮化物和硼化物将是这2 个扩散过程的阻挡层,制约着Ti与BN 的反应进程。使钛精铸过程中形成反应层的增厚变得非常慢,在钛铸件凝固阶段就仅形成了极薄的反应层。从图4 还可以看到,反应层的富钛侧,还会出现N、B 离子,并将向钛铸件内部扩散,这种扩散一直进行到铸件凝固为止。而N、B 离子在钛熔液中的扩散要比在固态的氮化物和硼化物中的扩散快得多,这样在铸件的表层中形成了比反应层厚得多(几十μm)的含N 的Ti 固溶体的扩散层。

合金元素的添加并没有对钛熔液中钛的化学活泼性产生实质性的影响,而钛熔液中钛的活度则是熔液温度的线性递增函数。钛熔液的温度直接影响着钛熔液的活度,进而影响着钛熔液与型壳表层的反应过程和反应层的形成。可以看到,对于TiNi 形状记忆合金而言,50 %的Ni 的加入,一方面,使钛合金液的钛活度下降一半,也使钛合金的液相线从纯钛的1668 ℃下降到1 321 ℃。由于精铸在1600 ℃浇注,这时,一开始钛与BN 反应生成的过渡层是固态氮化物和硼化物,其中不存在液相,因此,它立即成为了有效的扩散反应阻挡层。钛液与BN 基复合型壳的反应变成了通过这一层有效的扩散反应阻挡层来进行。显然,扩散阻挡层的存在也就成了钛镍铸件和氮化硼基复合型壳之间反应较轻、反应层薄的重要原因。另一方面,从Ti-BN 伪二元相图中还可以看到,当温度高于1700 ℃时,这样一个随Ti浓度变化的相组成不断变化的过渡层中出现了明显的液相与固相共存的双相区。这种液/ 固共存区,一方面使固相的过渡层变薄,另一方面使具有高度活性的钛原子和N、B 离子的扩散和结合,在存在液相的情况下进行,进程将被加快。反应的进程和最终生成的反应层的状态都将会出现变化。

综上所讨论,以六方氮化硼为面层基材的复合熔模精铸型壳,在精铸中,与钛镍合金熔液的反应是轻微的。50 %Ni 的存在,降低了钛合金中的钛活度,也降低了合金的液相线,大幅度降低浇注熔液的温度,双重的因素直接影响着钛熔液的活度,进而影响着钛熔液与型壳表层的反应过程和反应层的形成。因此,以六方氮化硼为面层基材的复合熔模精铸型壳,在浇注温度较低情况下,有望成为氧化钇、氧化锆或钨粉等钛合金熔模精铸型壳面层材料的替代品。

3.结论

(1)在1600 ℃的Ti250Ni 形状记忆合金浇注条件下,氮化硼基复合型壳具有很好的铸造性能,有足够的耐火度、理想的流动性和复形能力。

(2)氮化硼基复合型壳与1600 ℃的TiNi 合金熔体,在精铸过程中, 反应很小,反应层厚度仅有几个μm,铸件中没有出现夹杂氧化钇颗粒(撒砂用)。在钛铸件的表层中(反应层和基体间)还存在有几十μm 厚的富N、B 固溶体扩散层。

(3)氮化硼基复合型壳与TiNi 合金熔体的反应主要是高度活性的Ti 与BN 之间反应,Ni 元素并没有参与反应。

|