注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

沈彬,刘宏葆,孔淳,毛协民,李重河,周星,朱明,蒋留全

摘要:介绍一种新型钛合金精密铸造型壳——氮化硼基复合型壳的制备工艺。在此型壳中氮化硼作为面层涂料中的主要耐火材料,钇熔胶作为粘结剂并适当加入少量氧化钇。该型壳充分利用六方氮化硼优异的化学惰性和氮化硼的密度较小的特点,使在保证型壳有很好惰性又大幅降低型壳的制备成本。不仅介绍了不同氮化硼原料配制的涂料性质的差异,还借助DSC和TG对氮化硼基复合型壳的烧结工艺进行较深入研究。

关键词:钛合金;氮化硼;精密铸造

钛合金熔模精密铸造是钛合金成形的一重要方法。与别的方法比,具有铸件尺寸精确、表面粗糙度低、近净尺寸或净尺寸成形钛和钛合金结构件、铸造形状复杂件、提高金属利用率等优点。采用熔模精铸技术制备无余量、少加工的钛合金精密铸件是探索降低生产成本的希望之路。但由于钛具有高化学活性,熔融钛几乎能与诸如刚玉、石英、镁砂、锆英砂等耐火材料发生反应,故无法用作钛合金熔模精密铸造的面层造型材料。氧化钇、氧化锆或钨粉等化学稳定性较高,是目前钛合金熔模精密铸造中常用的造型材料。虽然以这类材料作面层所生产的铸件表面反应层较薄,但这些材料存在售价昂贵和生产工艺复杂等问题。显然,寻找一种廉价、工艺简单、与钛合金反应较迟钝的面层造型材料是进一步降低钛合金熔模精铸件生产成本的有益探索。

俗称“白石墨”的六方氮化硼具有类似石墨的结构,其外观白、密度2.25 g/cm3、化学性极稳定、对大多数金属无润湿性、且不发生反应,因而被广泛用在高活性合金的熔炼上。有研究表明,热解氮化硼坩埚能用来熔钛合金,且熔融钛液对热解氮化硼坩埚的冲刷损耗较轻。据了解,尝试使用六方氮化硼作为钛合金熔模精密铸造的面层造型材料尚无报道。作者旨在摸索六方氮化硼加入面层涂料的方法,并研究六方氮化硼基复合熔模精铸模壳的制备工艺,并考察这种材料与钛基合金熔体的作用状况,以期开发出适合于钛合金精密铸造、制备出表面反应层更薄的铸件,同时达到大幅度降低钛合金精铸件生产成本的目的。

1 试验方法与设备

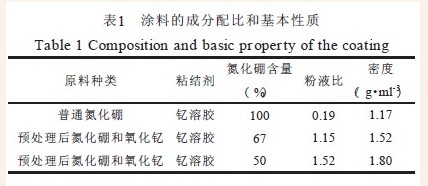

往适当比例、经处理的氮化硼粉体中放入钇溶胶和少量添加剂配制成涂料(配比见表1)。将氮化硼涂料均匀涂挂于蜡型表面,重复两次;撒砂用100目氧化钇;待型壳面层充分干燥后涂挂背层,背层涂料由莫来石和硅溶胶组成,重复三次;待型壳充分干燥后,使用微波炉对型壳脱蜡;脱蜡后的型壳在焙烧炉中加热至850 ℃保温2 h,随炉冷却。其中用于热分析的型壳不焙烧。

型壳界面反应试验在真空感应加热炉中进行。将TiNi合金(含钛50%)置于氧化钙坩埚中熔化,当炉内真空度达7 Pa以下时充氩气,温度达1 600 ℃浇注,待铸件温度降至室温时取出。为保留铸件表面反应层,铸件不施喷丸、酸洗处理,清理型壳后即用线切割取样。在加热速率10 ℃/min下进行试样热分析,分别在空气和氮气中加热至1 200 ℃。面层涂料的粘度,用NX-11型粘度计测量。涂料密度, 采用容重法测量。

2 试验结果与分析

2.1 氮化硼涂料的性质

由于氮化硼制备工艺不同,氮化硼颗粒形状、粒度都有较大差异。高纯氮化硼呈大颗粒片状,比表面积较大,流动性差。普通氮化硼为小颗粒聚集体,比表面积大,颗粒形状不规则。这种粉体形貌差异会导致用不同氮化硼原料制备的涂料在粘度上出现较大差异。

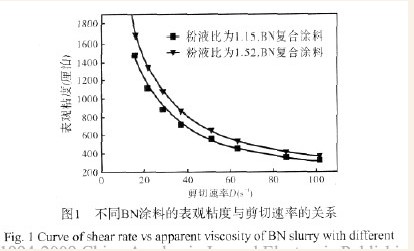

面层涂料粉液比和粘度系非常重要的两个参数。在熔模精密铸造中,型壳制备的关键环节是制备粉液比(S/L)恰当、表观粘度低、性能稳定的面层涂料。在熔模精密铸造过程中,涂料中耐火材料粉体的形状是影响涂料性能的重要因素,涂料流变性亦相当重要。研究表明,使用没有处理过的普通氮化硼,涂料的粉液比仅0.19,涂料的粘度会高得无法使用。可以发现,对氮化硼粉体施预活化处理,可改变氮化硼流动性。使用这种经预活化处理的BN粉体配合少量氧化钇可使涂料具备较好的粉液比和粘度配合,从而可制备出内表面致密度高的型壳。图1是不同粉液比的BN涂料表观粘度与剪切速率的关系图。从图1可见,氮化硼涂料符合假塑性流体特征,即剪切稀释性,涂料的表观粘度随剪切速率升高而降低。这样的流变性可使涂料在不降低粉液比前提下,通过提高搅拌速率来降低粘度,改善流动性,达到涂挂要求。另一方面,当涂料涂挂在蜡型表面后,因涂料粘度大幅上升而很好地保留在蜡型表面。

2.2 氮化硼基复合型壳的DSC/TG

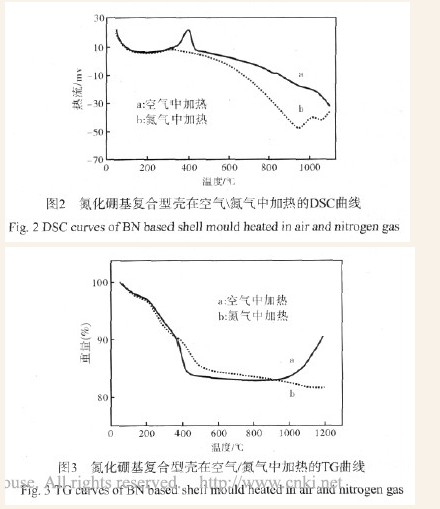

型壳焙烧过程是型壳失水和型壳强度建立的过程,在这一过程中,型壳的两大组成部分——粘结剂和耐火材料发生物理和化学变化。通过对型壳加热过程的重量和热流变化的研究可制定出较准确的焙烧工艺。图2、图3是氮化硼基复合型壳在空气/氮气中加热的DSC/TG曲线。从图2、图3可见,DSC曲线空气中加热至400℃时,有一个较明显的放热峰;并且从TG曲线上看,在200 ℃和400 ℃时有较大的斜率变化。这说明涂层在200~400℃间有一较明显失水过程。当温度高于400 ℃,失重曲线趋于平滑。当温度高于800℃时,TG曲线有上升趋势。从DSC和TG曲线上推断,当型壳处于200~400 ℃之间,粘结剂在加热后失水造成型壳失重;型壳加热温度高于400 ℃,随粘结剂水分挥发,颗粒表面和颗粒间的粘结剂固相成分开始发生聚合及氧化反应放出热量,形成明显放热峰。由于氮化硼高于800 ℃开始出现氧化现象,当温度高于900 ℃,氧化速率大幅度加快,发生2BN+3/2O2→B2O3+N2反应。这表示当氮化硼基复合型壳的焙烧温度高于800 ℃时,涂层中氮化硼开始出现氧化增重。而氮化硼的氧化产物——氧化硼因熔点低易挥发,处于高温状态的氮化硼与氧接触,导致氧化硼大量生成,引起型壳惰性变差和表面致密度降低。但在惰性气体中,氮化硼稳定性比在空气中好得多。因此,氮化硼基复合型壳焙烧工艺应在低于800 ℃时,采用空气中加热,当温度高于800 ℃,宜在N2中加热。

2.3 氮化硼基复合型壳与钛合金的界面反应

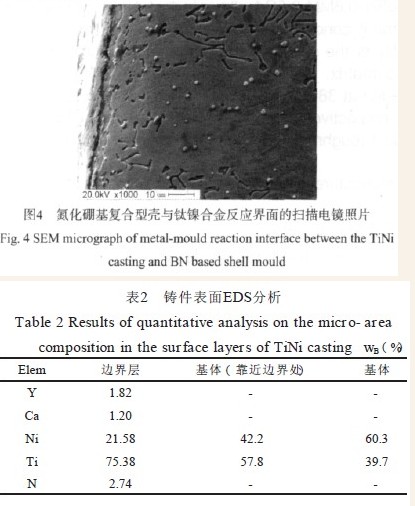

从铸件表面可看到,由氮化硼基复合型壳在1600 ℃浇注的钛合金铸件表面光洁,仅有少量粘砂。图4为氮化硼基复合型壳中铸造出的钛铸件经线切割的垂直界面扫描电镜照片,从图4可看出氮化硼复合型壳制备的钛铸件反应层仅几微米,铸件中也没有出现氧化钇(撒砂用)夹杂物。这从一方面,证明了氮化硼基复合型壳具有很高耐火度,且和钛合金熔体反应的程度也较低。一般来讲,界面反应会导致表面层钛合金的氮硼含量发生变化,从而造成表面层钛合金相变,形成与基体有较大差异的相,出现分层界面。通过表2可知,在铸件表面边界层没有检测出B,而主要是Ti、Ni和少量的Y、N、Ca,边界层中的Ni含量和靠近边界处基体Ni的含量低于基体中Ni含量。说明边界反应层的出现主要是由于Ti与型壳材料的反应,而非TiNi整体与型壳的反应。

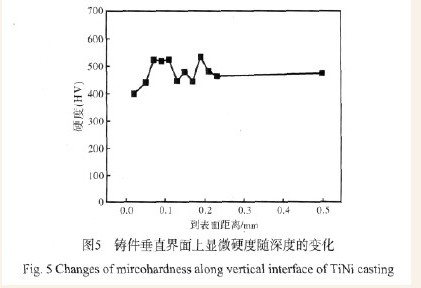

通过对显微硬度分析,进一步证实氮化硼复合型壳制备的钛铸件表面反应层很薄。图5是铸件垂直界面上显微硬度随深度变化的情况。可看到,表面层没有发现明显高硬度反应层。除了深度小于0.02 mm处的硬度比总体硬度低外,并没有发现硬度非常高的硬化相或非常低的氮化硼夹杂相。从理论上讲,由于钛液与BN反应后,N、B会向钛合金熔体中扩散,形成固溶体和生成相,硬度大于基体硬度很多。试验中,没有发现这种明显反应层。因此可以说氮化硼基复合型壳与试验的钛镍合金熔体反应微小。

造成TiNi铸件表面反应层较小的原因主要有以下两方面。其一,虽然氮化硼会与钛合金发生反应,并生成氮化硼钛和硼化钛这两种硬度非常高的化合物( Ti+BN→TiB( n) +TiN) ,可是当BN和Ti发生反应后,由于B的原子半径较大(0.097 nm),根据计算B与Ti之间的原子半径比大于0.59,B在钛中不易形成间隙相却容易形成间隙化合物,因此B在钛中的扩散能力相对于N较小,不易扩散而容易与Ti反应生成硼化钛。反应所生成的高熔点硼化钛有助于阻碍氮向铸件基体的扩散。其二,TiNi合金中含有近50%的Ni,是一种等原子配比的金属间化合物,Ti-Ni键的存在,使钛原子的化学活性较纯钛要低一些。这样,精铸模壳表层中的氮化硼与TiNi合金熔体的反应速度和剧烈程度也就降低了。

在前期试验中,尝试使用过TC4 ( Ti-6Al-4V) 合金作为铸造合金,但由于试验条件限制,合金熔炼温度无法提高,致使熔体过热度较低,没有获得完整铸件。显然使用铸造钛合金TC4 ( Ti-6Al-4V) 开展进一步研究,是实现这种复合型壳在钛合金熔模精密铸造工业化应用的重要环节。

综上所述,以六方氮化硼为面层基材的复合熔模精铸模壳进行钛合金精铸可行,有望成为氧化钇、氧化锆或钨粉等钛合金熔模精密型壳面层材料的替代品。

3 结论

( 1) 普通氮化硼粉体由于比表面积大、流动性差,无法用在熔模精密铸造涂料中。但通过对普通氮化硼粉体的预活化处理来改变其颗粒表面特性与形貌,使得氮化硼颗粒可用于涂料中。加入一定量氧化钇,可在保证一定粘度情况下,大幅度提高涂料中固相含量,从而提高型壳表面致密度。氮化硼涂料具有剪切稀释性,涂料表观粘度随剪切速率升高而降低。

( 2) 氮化硼基复合型壳在空气中焙烧时,当焙烧温度高于800 ℃应采用氮气保护,否则会导致氮化硼氧化,使表面质量变坏。

( 3) 氮化硼基复合型壳与TiNi合金熔体在1600 ℃度时反应较迟钝,用氮化硼基复合型壳制备钛镍合金铸件表面反应层小于10μm,且铸件中没有出现氧化钇颗粒(撒砂用)和明显的两相不同区域。氮化硼基复合型壳具有良好耐火度,且和钛合金熔体反应的程度较低。

( 4) 以六方氮化硼为面层基材的复合熔模精铸模壳进行钛合金件精铸可行,且有望成为氧化钇、氧化锆或钨粉等钛合金熔模精密型壳面层材料的替代品。

|