注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

沈 彬,刘宏葆,孔淳,毛协民,李重河,周 星,朱 明,蒋留全

摘要:研究了六方氮化硼作为钛合金熔模精密铸造中面层造型材料的可行性。以高温高压下预处理的氮化硼作为型壳面层中的主要耐火材料,钇溶胶作为黏结剂并适当加入少量氧化钇,制备氮化硼基复合型壳。研究了氮化硼涂料的密度、黏度等性质,通过热重分析探讨了氮化硼基复合型壳的烧结工艺。研究表明:面层涂料具有剪切稀释性,涂料的表观黏度随剪切速率的升高而降低。当型壳焙烧温度高于800℃时应采用N2保护加热。TiNi合金与型壳的反应较小,在TiNi合金铸件中没有出现夹杂氧化钇颗粒。

关键词:钛合金;氮化硼;复合型壳

钛及钛合金由于具有密度小、比强度高、工作温度范围广、力学性能优异、耐腐蚀等一系列优异的特性,被广泛地应用于航空航天工业、能源工业、海上运输、化学工业等方面。而限制钛合金产品应用的主要问题是钛合金零件的生产成本居高不下。

钛合金熔模精密铸造是钛合金成型的重要方法之一,是人们探索降低钛合金零件的生产成本的成功技术路线。但由于钛具有很高的化学活性,熔融钛几乎能和所有的耐火材料发生反应。常用的耐火材料,如:刚玉、石英、镁砂、锆英砂等都会与熔融钛发生剧烈反应,而无法用于钛合金的熔模精密铸造面层造型材料。化学稳定性较高的氧化钇、氧化锆或钨粉等是目前钛合金熔模精密铸造中常用的造型材料,虽然以这类材料作面层所生产的铸件表面反应层较小,但是这些材料同样存在着售价昂贵和生产工艺复杂的问题。寻找一种廉价的、生产工艺简单,与钛合金反应较小的面层造型材料是进一步降低钛合金熔模精铸铸件生产成本的重要途径之一。

六方氮化硼(hBN)具有类似石墨的结构,外观为白色,俗称‘白石墨’。BN的密度为2.25 g/cm3,化学性质非常稳定,对大多数的金属没有润湿性,不发生反应,因而被广泛使用在高活性合金的熔炼和连铸工艺中。研究表明,热解BN坩埚能够用来熔炼钛合金,熔融钛液对于热解BN坩埚的冲刷损耗较小。然而,目前使用hBN作为钛合金熔模精密铸造的面层造型材料尚未见报道。鉴于此,以6BN作为加入面层涂料,研究6BN基复合熔模精铸模壳的制备工艺,并考察这种材料与TiNi钛合金熔体作用。

1.实 验

涂料所用原料为:青州迈特科创材料有限公司生产的普通BN粉体(纯度低于99%,是生产高纯BN的中间产物,其比表面积大,流动性差)和经高温高压下预处理的BN粉体(北京双盛永科技发展公司生产),洛阳耐火材料研究院生产的氧化钇粉体,武汉智发科技开发公司生产的钇溶胶、JFC型表面活性剂和辛醇。

分别将未处理的普通BN粉体和经高温高压下预处理的BN粉体、氧化钇粉体和少量JFC型表面活性剂和辛醇放入钇溶胶中配制成涂料,涂料配比见表1。将氮化硼涂料均匀地涂挂在蜡型表面,重复两次;撒砂用平均粒度为130Bm氧化钇。待型壳面层充分干燥后涂挂背层。背层涂料则由莫来石粉体和硅溶胶组成(粉液比为1.5g/mL),背层涂料流杯黏度为l7Pa·S,撒砂分别用350μm和700μm的莫来石砂(其中第一次撒350μm,以后均为700μm),背层涂挂重复5次。待型壳充分干燥后,使用微波炉对型壳脱蜡。脱蜡后的型壳在焙烧炉中加热至850℃保温2h,随炉冷却。用于热分析的部分型壳不做焙烧处理。

在真空感应加热炉中进行型壳界面反应试验。将TiNi合金(钛含量为50%,摩尔分数)置于氧化钙坩埚中熔化,熔炼时,炉内在真空度7 Pa以下后,充氩气。浇铸温度为1 600℃。待铸件温度降低至室温时取出,为保留铸件表面反应层,铸件不采取喷丸酸洗处理,仅清理型壳后即用线切割取样。

采用SDT Q600型热分析仪测量样品的热重(thermogravimetry,TG)曲线。加热速率为10℃/min,在空气和氮气中分别加热至1 000℃和1 200℃。使用S-570型扫描电镜(scanning electron microscope,SEM)仪及附带的能谱仪(energy dispersive spec—trometer,EDS)对样品进行形貌观测和成分分析。

用NX—11型黏度计测量样品面层涂料的黏度。用容重法测量样品涂料的密度。

2.结果与讨论

2.1.BN涂料的性质

由于BN制备工艺的不同,BN颗粒的形状、粒度和比表面积都有较大的差异。高纯BN呈大颗粒片状BN,它的比表面积较小,而流动性差。普通BN为小颗粒BN的聚集体,比表面积大,颗粒形状不规则。这种粉体形貌上的差异会导致用不同BN原料制备涂料的性能出现较大不同。

面层涂料的粉液比和黏度是非常重要的2个参数。在熔模精密铸造中,型壳制备的关键环节是制备出粉液比恰当,涂料的表观黏度低,性能稳定,具有特定流变性的的面层涂料。

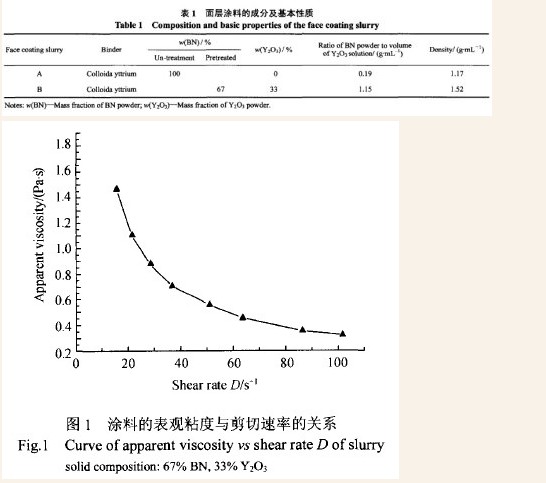

研究表明:使用没有处理过的普通BN,涂料的粉液比仅达到0.19(见表1),涂料的黏度高得无法使用(使用同样的测量系统无法测量其黏度)。实验发现,在高温高压下对氮化硼粉体的预活化处理,可达到改变BN流动性的效果。使用这种经过预活化处理的BN粉体配合少量的氧化钇使得涂料具备了相对较好的粉液比和黏度的配合,从而制备出内表面致密度高的型壳。因此确定用预活化表面处理BN制备的型壳进行了各项检测,以下简称BN基复合涂料。图1为BN基复合涂料的表观黏度与剪切速率的关系。由图1中可见:BN 涂料符合假塑性流体的特征,即剪切稀释,涂料的表观黏度随剪切速率的升高而降低。这样的流变性可以使得涂料在不降低粉液比的前提下,通过改变搅拌速率来降低黏度,提高流动性,达到涂挂要求。另一方面当涂料涂挂在蜡型表面后,涂料的黏度大幅上升可以很好的保留在蜡型表面。

2.2.BN基复合型壳的TG曲线

型壳的焙烧过程是型壳失水和型壳强度建立的过程,在这一过程中型壳的两大组成部分粘结剂和耐火材料发生物理和化学上的变化。通过对型壳加热过程的质量和热流变化的研究能制定出较为准确的焙烧工艺。

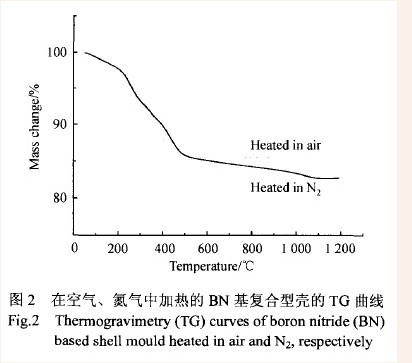

图2是BN基复合型壳分别在空气与氮气中加热的TG曲线。由图2可以看出:在200℃和400℃时有比较大的斜率变化,这说明涂层在200~400℃之间有1个比较明显的失水过程。当温度高于400℃,TG曲线趋于平滑。当温度高于800℃时,在空气中加热的TG曲线有1个上升的趋势。从TG曲线上推断,当温度<200℃时,型壳中的黏结剂失水造成质量损失;当加热至200~400℃,随着黏结剂水分的进一步挥发,颗粒表面和颗粒之间的黏结剂固相成分开始发生聚合;当温度高于800℃时,在空气中开始发生氧化,而出现质量增加现象,这是由于BN高于800℃开始出现氧化现象,当温度高于900℃氧化速率大幅加快。其反应如下:

2BN+3/2O2—— B2O3+N2 (1)

在N2中,氮化硼的稳定性就要比在空气中好地多。TG 曲线表明,超过500℃,型壳的质量基本保持不变。实验表明:BN基复合型壳的焙热应为两段式,低于800℃时在空气中进行,高于800℃时,应在N2中进行。

2.3.BN基复合型壳与钛合金的界面反应

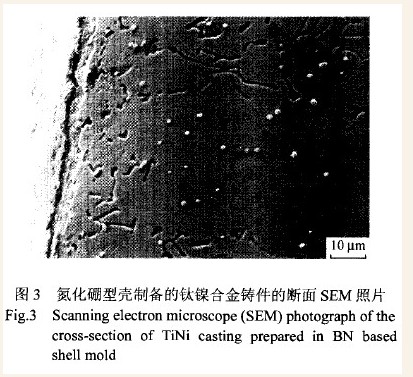

用BN基复合型壳在1600℃浇注的钛合金铸件表面光洁,具有金属色泽,仅有少量粘砂。图3为BN基复合型壳中铸造出的钛铸件经线切割的垂直界面的SEM照片。从图3中可看出:BN复合型壳制备的钛铸件的反应层仅有几个微米,铸件中也没有出现氧化钇(撒砂用)夹杂物。这证明了BN基复合型壳具有很好的耐火度,并且和钛合金熔体反应的程度也较低。一般来讲,界面反应会导致这表面层钛合金的氮硼元素含量发生变化,从而造成的表面层钛合金相的变化,形成与基体有较大差异的相,出现了分层界面。

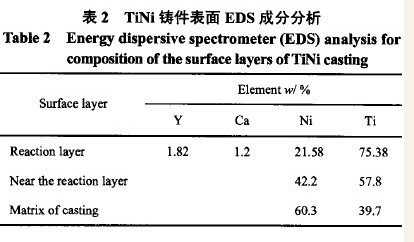

通过对钛合金铸件表面的EDS成分分析(试验用EDS无法准确检测B元素)结果见表2。从表2可见:铸件表面边界层没有检测出B,N元素,而主要是Ti;靠近边界处基体Ni的含量则高于边界层中的Ni含量。这说明边界反应层的出现主要是由于Ti与型壳材料的反应。而Ni并不与型壳发生反应。EDS成分分析也证明了BN基复合型壳与TiNi合金熔体反应较小。

造成TiNi铸件表面反应层较薄的主要有原因如下:

(1)BN和Y203对于钛合金的“惰性”较好,虽然BN也会与钛合金发生反应,并生成氮化硼钛和硼化钛这两种硬度非常高的化合物。Ti+BN—TiB(a)+TiN(m);当BN和Ti发生反应后,由于B元素的原子半径较大,根据计算B与Ti之间的原子半径比B 1>0.59,B在Ti中不易形成间隙相却容易形成间隙化合物,因此B元素在钛中的扩散能力相对于N元素较小,不易扩散而容易与Ti反应生成硼化钛。反应所生成的高熔点的硼化钛相有助于阻碍氮元素向铸件基体的扩散。

(2)TiNi合金中含有近50%Ni,是一种等原子配比的金属间化合物,Ti—Ni键的存在,使其钛原子的化学“活性”较纯钛要低一些。这样,也就降低了精铸模壳表层中的BN与TiNi合金熔体的反应的速度。

综上所述,以hBN为面层基材的复合熔模精铸模壳进行钛合金精铸是可行的,它有望成为氧化钇、氧化锆或钨粉等钛合金熔模精密型壳面层材料的替代品。由于试验条件的限制,没有进行纯钛和高钛含量的钛合金的精铸试验,实现BN基复合模壳钛合金精铸产业化尚有待深入研究。

3.结 论

(1)普通BN粉体由于比表面积大、流动性差无法使用在熔模精密铸造的涂料中。但通过对普通BN粉体的预活化处理来改变其颗粒表面特性与形貌,使得BN颗粒可以在涂料使用。加入一定量的Y203,可以在保证一定的黏度的情况下,大幅提高涂料中的固相含量,从而提高型壳表面的致密度。BN涂料具有剪切稀释性,涂料的表观黏度随剪切速率的升高而降低。

(2)BN基复合型壳焙烧时,应采用分段式,低于800℃时在空气中进行焙热,高于800℃时,应在N2保护气氛中焙热,否则BN会大量氧化。

(3)BN基复合型壳与TiNi合金熔体在1 600℃度时反应较小,用BN基复合型壳制备钛镍合金铸件,铸件表面出现的反应层厚度较小。并且铸件中没有出现夹杂Y2O3 颗粒(撒砂用)和明显的两相不同的区域。BN 基复合型壳具有好的耐火度,并且和钛合金熔体反应的程度也较低。

|