注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

吴建锋,徐晓虹,张欣

摘要:以廉价的无机盐为原料,采用溶胶—凝胶法制备了性能良好的铝溶胶,采用X射线衍射分析(XRD)和差热热重分析(TG-DTA)现代测试技术对干燥后的凝胶进行物相分析和热稳定性分析。实验发现,采用沉淀后立即过滤的方法能够提高去除NO3-离子的效率,缩短制备周期。无定形沉淀在较高的pH条件下,能促使溶解一重结晶反应发生,生成勃姆石颗粒,颗粒的结晶度随着老化时间的延长而有所提高。

关键词:无机盐;溶胶—凝胶法;溶解—重结晶;铝溶胶;制备工艺

1.前言

近年来,利用溶胶—凝胶法制备各种功能薄膜已逐渐被认为是一种很有发展前途的方法。与其它传统镀膜方法相比,溶胶—凝胶法作为一种低温液相合成方法,能够比较容易地调控制备参数,从而得到各种物化性质可控的材料。我国是能耗和污染大国,由于工业发展和人类活动带来的“三废”问题对人类的生存环境造成了巨大的危害,因此环境问题日趋严重。至2003年底,全国污水排放量为1.5亿m3,我国85%的河段受到污染。另外,尽管我国的淡水资源丰富,但同时我国也是缺水严重之国,如果能将污水分离过滤,使过滤水能够回用,则可以大大节约淡水资源,保护生态环境。目前,国内外研究人员制备A1203薄膜大多采用溶胶—凝胶法,主要是以金属醇盐为原料,通过粒子法或聚合法得到稳定的铝溶胶,但是这些以醇盐为原料的制备方法存在着较多的缺点:(1)原料的价格昂贵,作为原料的金属醇盐易燃、有毒、不易保存;(2)不同类型的醇盐由于水解速度不同,因此材料的制备过程复杂,不易控制。这些因素限制了A12O3材料的推广和应用。无机盐价格较低,因此以无机盐为原料制备单分散稳定透明的铝溶胶成为国内外学者的研究热点,但对此进行报道的文献不多,对工艺描述不够,且文献报道中有些描述相互矛盾。

本文以Al(NO3)3·9H20为原料,通过改进工艺,制备出稳定透明的铝溶胶,利用现代测试技术XRD、TG-DTA对勃姆石粉体的物相组成和热稳定性进行了分析和表征,并对铝溶胶制备过程中的一些影响因素进行讨论,探索出了较为实用的制备铝溶胶的工艺技术条件。

2.实验

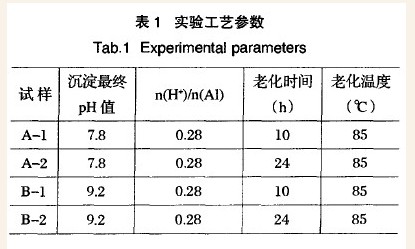

称取0.02mol的Al(NO3)3·9H20(A.P.上海科昌精细化学品公司),配成0.5mol/L的溶液,在室温下边搅拌边缓慢的滴加lmol/L的氨水(A.P.上海远大过氧化物有限公司),至pH=7.8得到沉淀A;滴加氨水,至pH=9.2得到沉淀B。沉淀无需陈化直接用去离子水冲洗,抽滤去除其中的NO3-离子,将沉淀重新用水分散,并在低于80℃时加入一定量的HNO3(A.P.武汉化学试剂厂)胶溶,分别在85℃密封老化10h和24h,得到透明的溶胶A—l、A—2、B—l,B—2。实验参数列于表l中。

将制得的溶胶置于80℃恒温干燥箱烘干,研磨成粉末。采用日本D/MAX—RB型X—Ray衍射仪及德国NETZSCH STA 449C型综合差热分析仪样品进行测试。

3.实验结果与分析

3.1.沉淀pH值的选择

以有机铝醇盐为原料,如异丙醇铝水解过程中通常要控制水解的温度在80~90℃之间,才能形成勃姆石沉淀,用酸胶溶,并在85℃老化一段时间最终得到所需的勃姆石溶胶颗粒。

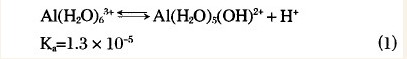

以无机盐为原料,如用Al(NO3)3·9H20,在室温下将一定的浓度氨水缓慢的滴加到A1溶液中产生沉淀。离子初始浓度为0.5mol/L时,Al溶液中Al3+以水合离子Al(H2O)63+形式存在;当pH>3时,Al(H2O)63+明显水解:

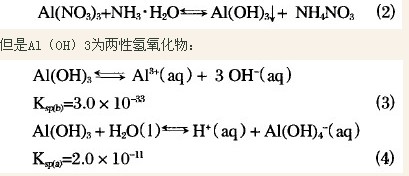

pH值升高,水解程度增加。若在溶液中加入碱性物质,如氢氧化钠、氨水等则能促进水解,生成Al(OH)3沉淀:

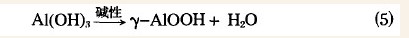

若溶液偏酸性,Al(OH)3不会继续发生水解,反应(2)向逆向进行;当溶液呈碱性时,Al(OH)3会发生如下水解反应,生成γ—AIOOH沉淀,且不可逆:

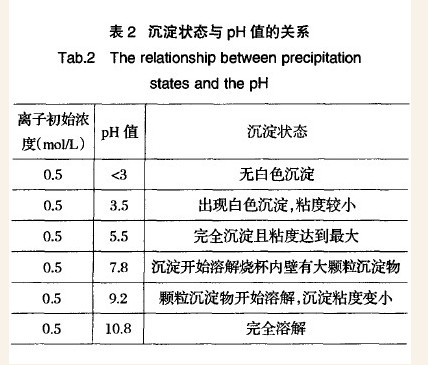

实验发现,控制不同的pH值,沉淀状态不同,如表2所示。本实验选取了两个沉淀点pH=7.8和pH=9.2,作为对比进行重点讨论。

3.2.无定形沉淀条件

在室温下生成的Al(OH)3大多为无定形沉淀,无定形沉淀大多溶解度很小,无法控制其过饱和度,以至生成大量微小胶粒而不能长成大粒沉淀。对于这种类型的沉淀,重要的是使其聚集紧密,便于过滤,防止形成胶体溶液;同时尽量减少杂质的吸附,使沉淀纯净。理论上,沉淀作用应在较浓、热溶液中进行,因为在浓、热溶液中离子的水化程度较小,得到的沉淀结构较紧密,含水量少,容易聚沉。但同时也应该考虑到沉淀剂是否有挥发性,为了不引入杂质离子,本实验用氨水作为沉淀剂(灼烧时铵盐易挥发),故沉淀反应选择在室温或室温偏高的条件下进行。同时也有文献报道将氨水滴加到85℃温度下的Al(NO3)3。溶液中,溶液中开始会产生沉淀,搅拌后沉淀迅速消失,溶液重新澄清透明,且过量的氨水加入后,沉淀也不会产生。

沉淀作用完毕后,不必老化。因为老化不仅不能改善沉淀颗粒的形状,反而会失去水分而使沉淀聚集得十分紧密,杂质反而难于洗净。实验发现,若采用沉淀、85℃老化、抽滤、胶溶这种步骤,抽滤的时间将大大延长,因为经85℃老化后形成的微小胶粒易堵塞滤纸,使抽滤效率降低,不利于去除NO3-离子;若沉淀反应完毕后,沉淀立即过滤,则将缩短抽滤时间,提高制备效率。

3.3.胶溶剂的添加量

抽滤去除NO3-离子后,加入一定量的水将滤饼分散,边搅拌边加热,当温度为50℃时,缓慢滴加n(H+)/n(A1)=0.28的1M HNO3溶液,滴加完毕后,用保鲜膜密封烧杯口,升温至80℃,大约30min后,溶液变澄清透明。

胶溶过程中,胶溶剂的添加量对溶胶的性质有很大的影响。实验发现只有当n(H+)/n(A1)大于0.24时,才能获得稳定透明的勃姆石溶胶。这种现象可以用双电子层理论(DLVO理论)解释。据文献报道,加入的酸越多,溶胶粒子的平均粒径就越大,说明加入酸的量除了影响溶胶粒子的稳定性外,还会影响溶胶粒子的粒径分布。另外,R.Petrovict等人指出,当n(HC1)/n(Al(OH)3)提高时,即HC1浓度增大,所得的勃姆石颗粒比表面积会下降,这是因为:(1)酸的浓度增大,使溶液中的离子强度增大,这时会压缩双电子层中的扩散层,使之厚度减小,斥力势能降低,当达到一定程度后,就会使溶胶发生聚沉,颗粒的比表面积下降;(2)酸的浓度增大,使勃姆石颗粒溶解变成Al+离子进入到溶液中,致使溶液中的离子强度进一步增大。另外,溶解的勃姆石将会沉积在胶粒表面或沉积在胶粒接触的地方,产生“瓶颈”现象,从而使比表面积下降。

3.4.老化

老化的目的是使胶粒的分散与聚集尽快得到平衡,形成单一的粒径分布。加热和搅拌的目的可以加快老化的进行。有文献报道,M.Zhout等人通过提高老化的温度和延长老化的时间,使悬浮液中颗粒的晶型发生转变。当温度提高到230℃时,实验发现所有的拜耳石均转变为勃姆石,且随老化时间的延长,颗粒的结晶度提高,粒径分布变窄。本实验老化温度控制在80~90℃之间,老化时间为10h和24h。

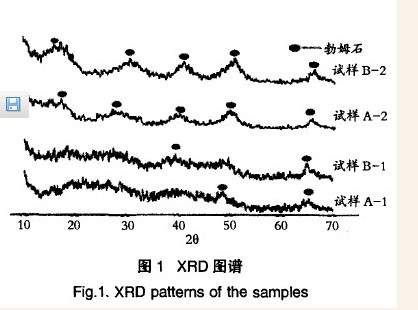

3.5.XRD分析

图l是试样的XRD衍射图谱。从图l中可以看出,沉淀时pH值较低的试样,其衍射峰较宽、较弱,并且随着老化时间的延长,衍射峰变强,这是由于无定形AlOOH在A1系的水解产物中溶解度最高,故当有碱性物质加入Al3+溶液中首先生成无定形沉淀,当pH值较低时(如pH<7),在老化过程中无定形沉淀不会发生溶解—重结晶反应而析出勃姆石颗粒。在较高pH值即碱性条件下,能促使溶解一重结晶反应发生,生成勃姆石颗粒。与此同时,在老化过程中,适当地提高老化温度可以加快溶解—重结晶反应速度,因为在碱性条件下,形成γ—AIOOH只需要很短的时间,从无定形沉淀转变为勃姆石的速度比勃姆石向拜耳石转变的速度快的多;另一方面,在酸性条件下(pH≤5),三水铝石(gibbsite)很快生成。

3.6.TG—DTA分析

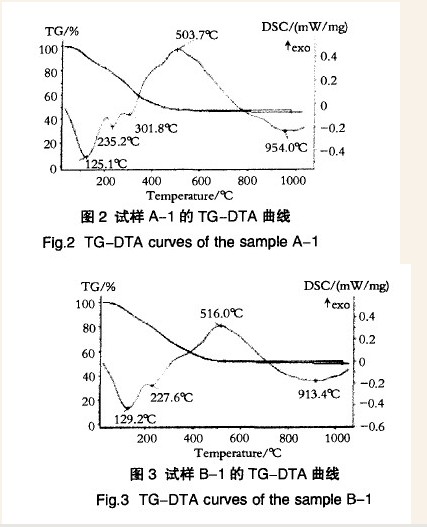

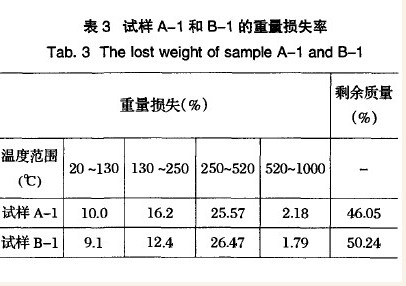

对试样A—l和B—l进行TG-DTA分析,结果如图2和图3所示。试样的测试温度范围为20~1100℃,升温速率为30℃/min,质量损失数据如表3所示。

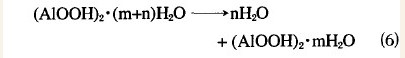

从图中看出,两个试样的差热和热重曲线很相似,520℃以上的重量损失不明显。520℃以下的重量损失主要是勃姆石脱水,有机杂质挥发及生成过渡Al2O3。125℃和129℃的吸热峰是由于勃姆石表面的物理吸附水挥发引起的,对应于TG曲线上9%~10%的质量损失:

230℃附近的吸热峰是由于吸附于微孔中的水分脱出,硝酸铵的热分解和勃姆石表面的化学吸附水挥发引起的,对应于TG曲线上12%~16%的质量损失:

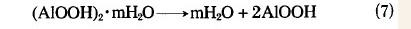

300℃附近的吸热峰是由于勃姆石AIOOH中的—OH断裂缩合脱水向过渡氧化铝转变引起的:

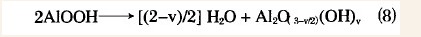

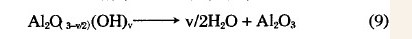

500℃近的放热峰是由过渡氧化铝脱水引起:

其中,m和n分别表示勃姆石表面的物理吸附水和化学吸附水的分子数,v是残留于过渡氧化铝里水的分子数。从表3中的质量损失,由:

可得出X的值在5~6之间,比文献中的2.5大,说明颗粒中的水分较多,分析原因有两点:(1)沉淀是在室温下进行,因为在较低温度的溶液中进行沉淀,离子的水化程度较大,使得沉淀结构不够紧密,颗粒问含水量较多。(2)溶胶烘干时间不够长,干凝胶残留了过多的水分,使颗粒表面吸附水分子增多。

4.结论

通过对Sol-gel法制备勃姆石溶胶过程中的一些关键影响因素的控制及较详细分析,得出如下结论。

(1)选择适当的沉淀pH值(pH>9)和延长老化时间能得到结晶度较好的溶胶颗粒。

(2)适当的提高原溶液的温度,有利于提高溶胶颗粒的紧密度,减少颗粒的表面水吸附。

(3)添加适量的胶溶剂n(W)/n(A1)=0.24~0.28能得到稳定性能良好的铝溶胶。

(4)采用沉淀、抽滤再胶溶及老化制备步骤有利于提高抽滤效率,缩短制备周期。

|