注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

尹忠亮

摘要:试验考察了铝溶胶生产工艺条件对产品质量指标的影响。确定了HE1质量分数、反应温度、铝粒床层高度及系统循环量等因素对铝溶胶质量指标的影响趋势和程度,为稳定工艺操作条件提供了依据。

关键词:铝溶胶,粘接剂,工艺条件

铝溶胶是一种无机高分子多价聚合物,其分子式为Al2(OH)n Cl6-n,可视为介于三氯化铝和氢氧化铝之间的一种水解产物,因此又称为碱式氯化铝。铝溶胶的制备是通过盐酸与金属铝粒在一定条件下发生放热反应,铝在盐酸中溶解、水解聚合而成,化学反应式如下:

2Al+(6-n)HC1+nH2O—Al2(OH)n Cl6-n +3tH2

铝溶胶主要用作催化裂化催化剂的粘接剂,它既能增强催化剂的抗磨性能,又能提高其活化性。此外,铝溶胶还可用于制备氧化铝纤维、静电处理剂、防渗剂、水处理剂等。铝溶胶的生产工艺有间歇法和连续法。在连续法生产工艺中,影响产品质量指标的因素比较多,如HC1质量分数、系统循环量、反应温度及铝粒床层高度等。

本研究主要讨论工艺条件对铝溶胶产品质量指标的影响,从而对稳定铝溶胶生产工艺提供指导性的依据。

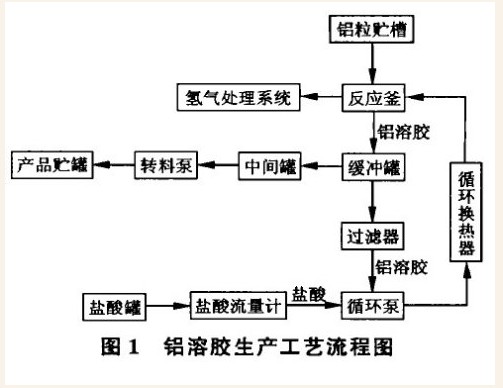

1.铝溶胶生产工艺流程简述

铝溶胶生产工艺流程见图1。一定质量分数的盐酸经盐酸流量计计量后,连续送到铝溶胶循环泵的人口处,在此盐酸与来自缓冲罐的铝溶胶混合,再由循环泵送至循环换热器,达到反应温度后,进入反应釜,在反应釜中经铝粒床层进行溶铝反应。铝粒由反应釜顶部加入,并保持铝粒床层高度在一定范围内。反应产生的氢气及水蒸气由反应釜顶部排出,进入氢气处理系统。大部分水蒸气冷却后流回反应釜内,其它不凝气体经过处理后排空。反应生成的铝溶胶流人缓冲罐,一部分作为产品从缓冲罐的上部出口流出,进人中间罐,经化验确定合格后输送到成品贮罐;大部分铝溶胶从缓冲罐的下部出口进入循环管线,依次循环连续生产。

2.影响产品质量指标的因素分析

铝溶胶的质量指标主要是铝离子的质量分数(以下简称铝含量)和氯离子的质量分数(以下简称氯含量)。铝溶胶用途不同,铝含量和氯含量的质量指标也不同,质量指标要求用作催化裂化催化剂粘接剂的铝溶胶的铝含量为11%~12%,氯含量为9%~11%。在实际生产中,HC1质量分数的变化,反应温度的波动,铝粒床层高度的变化,系统循环量的高低等都会对铝溶胶的铝和氯含量产生影响,从而影响到产品质量。

为了考察各种因素对铝溶胶中铝含量和氯含量的影响,采用单因素轮换法进行试验。考察一个因素时,其他因素的值固定不变。为提高数据的可靠度,每个试验都运行6个班次,班次中间多次采样,取其平均值作为班样,并对数据进行分析。

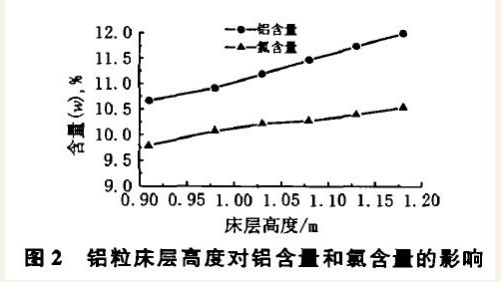

2.1.铝粒床层高度的影响

固定HC1质量分数、反应温度和系统循环量不变,改变铝粒床层高度,考察其对铝含量和氯含量的影响。结果如图2所示。从图2可以看出,随着铝粒床层高度的增加,铝含量和氯含量都有所增加。这是由于铝粒床层高度增加后,反应釜铝藏量增加,延长了反应物之间接触的时间,使反应物之间的有效碰撞机会增加,从而提高了反应速率。从曲线的变化趋势可以看出,床层高度的变化对铝含量的影响比较明显,对氯含量的影响比较小。

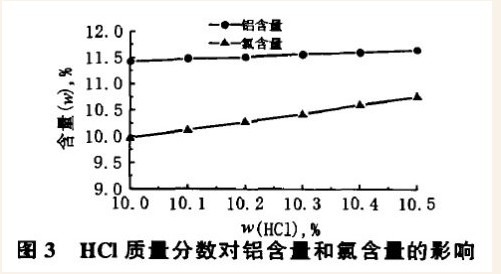

2.2.Ha质量分数的影响

固定床层高度、反应温度和系统循环量不变,改变HC1质量分数,考察其对铝含量和氯含量的影响,结果如图3所示。从图3可以看出,随着HC1质量分数的提高,铝含量和氯含量都有所提高。这是由于HC1质量分数提高以后,单位体积内氯离子数和氢离子数相应增多,有效碰撞次数增加,反应速率加快,从而使反应产物中各种离子浓度提高。氯含量的曲线斜率较大,铝含量的曲线比较平缓,说明HC1质量分数的变化对氯含量的影响比较大,对铝含量的影响比较小。

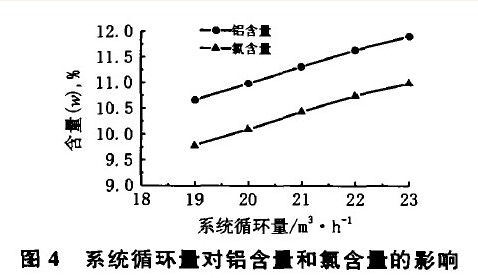

2.3.系统循环量的影响

固定床层高度、反应温度和HC1质量分数不变,改变系统循环量,考察其对铝含量和氯含量的影响。结果如图4所示。从图4可以看出,随着系统循环量的增加,铝含量和氯含量都有所提高。这是由于系统循环量增加,反应釜单位截面积上液体介质的流速提高,铝粒与氯离子接触频率加大,提高了溶铝速率。铝含量和氯含量的曲线基本平行,说明系统循环量的变化对铝含量和氯含量的影响是一致的。

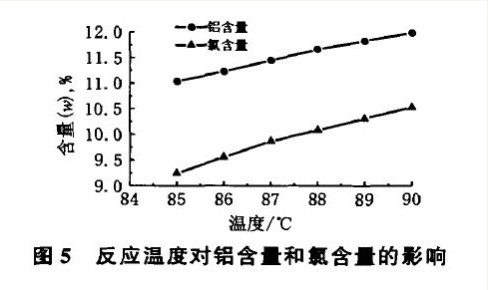

2.4 反应温度的影响

固定床层高度、系统循环量和HC1质量分数不变,改变反应温度,考察其对铝含量和氯含量的影响,结果如图5所示。从图5可以看出,随着反应温度的提高,铝含量和氯含量都有所提高。这是由于温度提高,不仅使反应物的碰撞频率增加,而且增加了活化分子的百分数,使有效碰撞频率增加,从而大大提高了反应速率。铝含量和氯含量的曲线基本平行,说明温度的变化对铝含量和氯含量的影响是基本一致的。

3 试验结果讨论

以上是单因素改变对产品质量指标的影响,但在反应过程中多种因素共同作用,因此在实际生产中需综合考虑,使装置在达到设计能力的前提下稳产高产。对于已经定型的设备,某些影响因素不能随时进行调节。如铝粒床层的高度,受到检测和调节手段的限制,经过一段时间调整以后,一般为固定值。

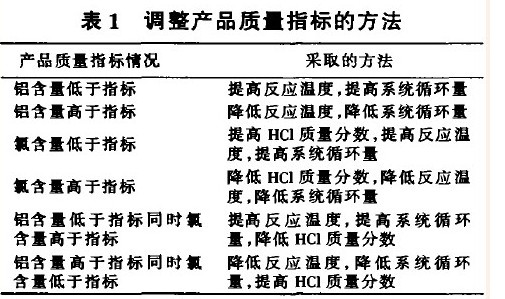

根据上述讨论结果,在实际生产中,当产品质量出现波动时,可通过调节系统循环量、反应温度和HCI质量分数,具体方法见表1。

4. 结语

(1)影响铝溶胶产品质量指标的不同因素的变化对铝含量和氯含量的影响趋势不同。实际操作中,可以根据这些趋势来调整铝含量和氯含量到指标范围之内,从而保证装置的稳定生产。

(2)铝溶胶生产的稳定操作是多种影响因素共同起作用,调整时需考虑影响因素间的交互作用

|