注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

陈红雨, 朱绍勇, 梁少莺

摘 要: 对胶体电解质的制备方法进行了介绍, 分析了硅溶胶与气相二氧化硅各自的特性及工艺,讨论了胶体稳定剂及其他添加剂的作用, 初步比较了不同胶体电解质的放电结果, 提出了采用气相二氧化硅代替硅溶胶的工艺方向。

关键词: 胶体蓄电池; 胶体电解质; 硅溶胶; 气相二氧化硅

中国从50~60 年代就断断续续地开始了胶体蓄电池的研究开发, 在80 年代末、90 年代初达到高潮, 以致国家科委、某些地方科委相当重视。但是, 一个又一个胶体蓄电池“典型”纷纷落马, 经不起时间的检验与市场的考验。其主要原因之一是, 胶体技术没有过关, 不少单位仍然采用传统的硅溶胶配制胶体电解液, 始终解决不了胶体的水化、分层、电阻大、寿命短等缺点。国内除了沈阳东北蓄电池有限公司引进德国胶体技术外, 自行研究开发的胶体技术、工艺还有待突破。

现在铅酸蓄电池毫无疑问地向密封免维护蓄电池方向发展, 吸附式密封蓄电池在某些用途中暴露了一些不可克服的问题, 而胶体密封蓄电池则可以解决这些问题。民用市场(如牵引车、电动车等)呼唤着胶体密封蓄电池, 军事(坦克、装甲车、潜艇等) 欢迎着胶体密封蓄电池。面对中国目前胶体蓄电池的状况及存在问题, 本文对此进行了初步的研究与探讨。

1 胶体电解质的制备方法分类

通常分为中和法、离子交换法和气相二氧化硅法。中和法是50~60 年代采用的简单传统方法,由中和法制备的胶体蓄电池容量低、寿命短, 早已经被停用。近几年最流行的胶体均采用离子交换法; 关键在于控制铁离子、氯离子及氧化钠含量。离子交换法以工业水玻璃为原料, 经过稀释后通过阴阳离子交换柱, 再加热浓缩, 即得到密度为1.05~1.08 g/ cm3的硅溶胶。由于大多数厂家普遍采用该工艺, 使得几乎所有胶体技术水平都停留在同一水平上。其中技术水平的高低仅仅表现为杂质铁、镁等金属离子、氯离子和Na2O 含量的高低方面, 极少数厂家因采用超滤技术可以较大幅度地提高其纯度以及控制胶粒粒径, 相比较而言, 其胶体电解质比其他厂的性能好一些。欧洲、日本也曾经使用过硅溶胶, 但现在绝大多数都采用气相SiO2法。如德国阳光(Sonnenschein) 公司的Dryfit 蓄电池, 哈根( Hagen) 公司的OPZV 蓄电池, 美国Johnson 和Gates 公司, 英国Crompton Parkinson 公司小密产品, 日本GS 公司等。在中国较早尝试采用气相二氧化硅法的是南京金辉化工研究所(即现在的南京震寰金辉胶体蓄电池科技公司的前身) 。气相二氧化硅法所制得的胶体蓄电池性能优良, 主要是气相二氧化硅非常纯净, 不存在杂质影响蓄电池性能, 同时凝胶力强、表面活性高, 但国内来源较困难, 价格极高。再加上用气相二氧化硅配制的胶体粘度很高、触变性很强, 用普通的灌装方法无法灌入蓄电池中。如果没有特殊的粘度调节剂、胶体稳定剂及其他添加剂, 是很难控制其性能与质量的。目前国内从事胶体的研发人员正逐步向气相二氧化硅法方向攻关, 胶体蓄电池技术即将被突破。

2 胶体电解质的主要原材料

(1) 硅溶液

硅溶胶是以水玻璃溶液(Na2SiO3 ·nH2O) 作原料, 经自然沉淀和离子交换, 超过滤浓缩等工艺生产。简单工艺流程如下:

水玻璃溶液→酸中和→阴阳离子交换树脂处理(搅拌) →减压蒸发浓缩(1.05~1.06) →超滤。

最后一道工艺———超滤包括蜂房滤器预处理、中空纤维超滤器以及浓缩3 个工序, 中国有不少厂家仍然没有采用最后的超滤工艺。因而铁离子等金属杂质离子含量、氯离子含量过高, 对蓄电池电性能有明显影响。同时未经超滤的硅溶胶的SiO2 含量、Na2O 含量、胶粒直径均过高。SiO2 含量高,相应的硫酸电解液加入量减少, 电池容量低;Na2O 含量过多, 胶体电解液的孔道易被堵住, 孔道变小易失去弹性而变脆; 胶粒直径在3~5 nm 范围内时, 溶胶粒子才易聚集。

绝大多数研究者和厂家均采用工业硅酸钠作为原料配制成钠离子体系的硅溶胶, 也有极少数研究者认为用硅酸钾为原料制得钾离子体系的硅溶胶,因为钾的金属活泼性大于钠。

硅溶胶的主要用途不在用来配制蓄电池胶体电解质, 而是广泛地应用于建筑涂料、精密铸造、耐火材料、陶瓷、造纸、纺织等方面的粘结剂和助剂, 把它应用于蓄电池胶体存在不可避免的缺点,即使经过超滤等复杂提纯工艺, 仍然表现为胶体蓄电池水化、分层、电阻大、老化等问题。因此, 用硅溶胶配制胶体电解质不是攻关的方向。

(2) 白炭黑

含水二氧化硅是一种广泛应用于涂料、塑料、油墨、造纸、橡胶、食品等行业的工业材料, 俗称“白炭黑”。这类粉末, 制造方法不同, 得到的颗粒形状不同, 属于耐酸和强亲水性物质。颗粒直径为5~40μm , 比表面积为20~400 m2 / g。日本GS 公司在90 年代初发明一种硅粉密封蓄电池, 即这种细颗粒的白炭黑聚集形成10~500μm 的二次颗粒,填充到电池内, 粉末孔率为85 %~90 %。这种二次颗粒二氧化硅(即硅粉) 吸附锑的能力很强, 正极板栅可采用铅/ 锑合金。日本GS 在1993 年将该硅粉密封蓄电池用于电动车。但是更多的国外公司, 如德国的阳光、哈根、意大利的Fiam , 美国的Johnson 等公司均采用白炭黑作胶体的主要原料。

白炭黑一般分为沉淀法和气相法来制备。沉淀法由工业水玻璃经酸化、脱水、干燥而制得。而气相法通过气相硅由焙烧卤化硅、由SiCl4 水解而得。是干法制造, 也被称为火成SiO2 :

nSiCl4 + 2nH2O → (SiO2 ) n + 4nHCl

由此制得的气相二氧化硅是无定形的超细颗粒, 极易水化形成单硅酸及其聚合物, 气相硅是环状结构, 当其胶溶时即形成触变性较好的硅胶, 此硅胶与一定浓度的H2SO4 混合, 即可形成蓄电池用胶体电解质。

3 胶体电解质的主要添加剂

(1) 胶体稳定剂

一些高分子聚合物如聚乙烯醇、糊精、甘油、聚乙二醇、聚丙烯酰胺、脂肪醇聚氧乙烯醚等的加入能改变胶体粒子的表面状态, 胶体稳定剂有阻止胶粒子聚集、延缓胶凝过程的作用, 可以有效地改变胶体的性能。国外的研究表明, 聚丙烯酰胺对缓解凝胶电解液的水化分层有一定的作用。主要是起到吸收水分、增大体系粘度的作用, 实质上也是一种粘度调节剂。普遍认为聚丙烯酰胺作为稳定剂,粘度调节剂是较理想的。

(2) 其他添加剂

氨水、磷酸、KOH、LiOH 等添加剂的加入,也能在一定程度上提高胶体电解质的电气性能, 增大其容量。国内的研究者与厂家主要采用添加磷酸的办法, 实质上添加磷酸的作用只有在其他添加剂的共同作用下才能体现出来。

4 灌胶工艺

胶体的灌注一般分为直接灌入法、酸置换法和过放电法, 不同的灌注方法适用于不同的胶体和电池结构。胶体电解质的灌注工艺是一个关键问题。有的分3次加在干的电池中, 并摇动使之充满, 静置数小时, 待凝胶形成链网后再进行充电; 有的先浸酸, 使极板和隔板吸收后倒去余酸, 再加入稠度适当的胶体电解质; 有的是放电至一定深度后再倒出余酸, 然后加添加剂, 再加胶体电解质。

5 硅溶胶和白炭黑的分析检测

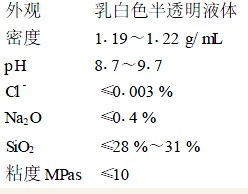

硅溶胶用于配制蓄电池专用胶体, 质量指标应与一般硅胶不同, 特别是杂质含量会影响蓄电池的电性能。因此, 我们制定了硅溶胶的几项质量指标及其检测方法。质量指标主要包括: SiO2 含量,Na2O 含量, 粘度MPas , 平均粒径nm , pH 值, 密度, 氯离子含量, 铁离子含量, 钙离子含量, 镁离子含量, 色泽。而白炭黑的质量指标主要为: 粒度(3 μm 以下) , 筛余物(45 μm) , 白度, 钠含量,DBP吸收值(干基计) , pH 值, 堆积密度, 挥发物, 灼烧失重。上述检测项目很多需要专业的仪器与设备。

6 硅溶胶胶体电解质配制与灌胶工艺

(1) 胶体配制

( ⅰ) 第一次确定硅溶胶的质量指标仍是参照传统规格及要求:

( ⅱ) 硅溶胶制法———离子交换法

a) 用纯水稀释硅溶胶, 使之密度ρ为1.06~1.08 g/ mL 的溶液。

b) 将稀释后的溶液通过阳离子交换制取pH值为2~3 的溶液, 再通过阴离子交换制取pH 值为5~6 的溶液。

c) 将通过离子交换过后的溶液中加入18 %硅溶胶溶液, 调整pH 值至8~9 即可。

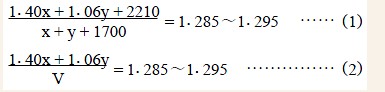

( ⅲ) 胶体电解质配制法———经验公式法

a) 根据单体(单格) 蓄电池所倒出密度ρ=1.285 g/ cm3 稀硫酸的总体积V 数量制定, 即V —

为已知数。

b) 假定x 为ρ= 1.40 g/ mL 稀硫酸所需体积数 y 为ρ= 1.06 g/ mL 硅溶胶溶液所需的体积数则:

由上述(1) 、(2) 式即可算出所求单体蓄电池需稀硫酸和硅胶溶液的体积比及混和密度。

( ⅳ) 胶体稳定剂和粘度调节剂———聚丙烯酰胺用法

(a) 将40 g 聚丙烯酰胺溶于60 mL 纯水中形成油存在水中的浮浊液, 待用。

(b) 其加入量为配方比例的1 %。

(2) 灌胶工艺

( ⅰ) 灌胶前的工作准备

a) 准备好1 000 mL 量具数只及时钟1 个。

b) 根据单体蓄电池槽的容积和胶体配制比例,准备好稀硫酸(ρ= 1.40 g/ mL) 、硅溶胶(ρ= 1.06g/ mL) 及添加剂。

( ⅱ) 根据配制比例取小量定量的稀硫酸倒入定量的硅溶胶中, 并不断搅拌均匀, 测其密度, 且记录凝固时间和密度。

( ⅲ) 然后根据胶体凝固时间的长短和灌胶速度来确定配兑一次胶体的数量(单位以体积计) 。

( ⅳ) 将已完全充电的单体电池槽内的电解液全部倒出, 并倒置60 s , 至无电解液溢出, 再正放好灌胶。

( ⅴ) 配胶时, 根据配制比例(公式法) 先将所需量的硅溶胶置入塑料容器里, 然后将所需量的稀硫酸迅速倒入硅溶胶内并用力搅拌10 s 至均匀,核对密度是否与试验相符。

( ⅵ) 将配兑好的胶体快速灌入已倒完酸的单体蓄电池中, 且胶体液面高出极板群一定高度, 然后加入0.2 %的H3 PO4 。

( ⅶ) 待电池内胶体凝固约3 h , 即可进行补充电, 充电电流I = 0.03 C10 A , 充电时间3~5 h。

( ⅷ) 充好电的电池贮备好, 准备放电试验。

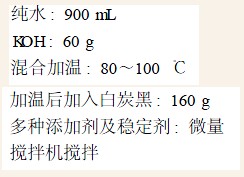

7 白炭黑胶体电解质配制工艺

8 蓄电池放电结果对比

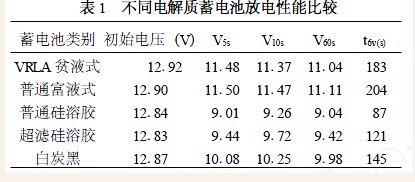

蓄电池规格型号为: YTX7A-BS 摩托车用密封蓄电池。正、负板栅合金均为铅钙合金, VRLA 贫液式蓄电池所用隔板为AGM 隔板, 而富液式和胶体式均采用PE 袋式隔板。放电电流为5C10 A , 即为30A。分别记录放电至5、10 、60 s 时蓄电池的电压变化值以及放电至6.0 V 电压终止所持续的时间,结果如下表1。

9 分析与讨论

放电性能试验表明, 胶体电解质所装蓄电池的高倍率(5 C10 ) 放电性能明显低于普通富液式蓄电池和VRLA 贫液式蓄电池。特别是刚刚开始放电时刻, 胶体蓄电池的电压从12.80 V 左右突然降到9.50 V 左右。但是胶体蓄电池表面优良之处在于,在突然开始下降到某一值后不再继续下降, 而是电压不断回升, 回升到一定值后再缓下降, 在某一值电压持续时间较长。而普通富液式及VRLA 贫液式电池刚刚放电时电压下降并不迅速, 但在中间过程(中期及后期) , 电压出现明显下降现象, 电压下降的速率超了胶体蓄电池。

也许因为有些操作掌握不太好而影响了胶体效果。但是就胶体蓄电池互相比较而言, 用白炭黑配制的胶体电池放电性能明显好于用硅溶胶配制的胶体电池, 而经过超滤的硅溶胶配制的胶体电池比未经超滤的要好。从试验中可以看到必须走白炭黑配制胶体的方向。

尤为重要的是, 由硅溶胶配制的胶体电解质在蓄电池中进行着胶体与水溶液之间的切换。当蓄电池充电时, 电解液中硫酸浓度增大, 呈胶体状况;当蓄电池放电时, 特别是深放电时, 电解质中硫酸浓度极低, 电解质呈水溶液状态。这样反复充放电时, 胶体电解质上面明显出身水化分层现象。而且, 硅溶胶所配胶体电解质不可能用于阀控密封铅酸蓄电池, 因为在水溶液状态充电时正极产生的氧气无法通过电解质达到负极被复合生成水。而我们采用白炭黑所配的胶体电解质用于蓄电池中, 无论充电状况还是放电状况, 电解质无论硫酸浓度高低, 一直保持良好的胶体状态, 不出现水溶液状态。因此, 只有白炭黑所配胶体才能够应用于阀控密封蓄电池。如果胶体蓄电池不能制成密封蓄电池, 或气密性反应效率很低, 那么研究开发胶体蓄电池就失去了意义。为了消除以往国内胶体蓄电池的神秘感, 为了减少在硅溶胶胶体蓄电池方向的投入, 本文特地将硅溶胶配制胶体的工艺给予公开,只希望把硅溶胶的使用作为历史来对待, 而把更多的精力与资金放在白炭黑的配制上, 使中国的密封胶体铅蓄电池的技术与工艺可与发达国家抗衡。

|