|

注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

许念强 顾建祥 罗康 郑松保

摘要:以水玻璃为原料, 采用滴加工艺制备一定粒径大小的二氧化硅作为母核; 采用在催化剂和分散剂共同作用下水解硅粉的方法使母核二氧化硅颗粒进一步增长, 得到了高均匀分布的平均粒径在100 nm 以上、浓度可达50 %的二氧化硅溶胶。并对新方法下pH 值、温度以及母核SiO2 的浓度、粒径大小对二氧化硅平均粒径及其均匀性的影响进行了分析。研究结果对制备大颗粒、高浓度的硅溶胶具有积极意义。

关键词:水玻璃; 硅粉; 硅溶胶; 纳米二氧化硅; 大颗粒

硅溶胶系无定形二氧化硅聚集颗粒在水中均匀分散形成的胶体溶液, 其胶粒大小一般为1~100nm。由于硅溶胶中二氧化硅颗粒表面含有大量的羟基, 具有较大的反应活性, 经过表面改性又能与有机聚合物混溶, 因此被广泛用于涂料、精密铸造、造纸、纺织、石油化工、电子等各个行业。

粒径作为硅溶胶产品中的关键指标之一, 不但影响着产品的浓度、稳定性, 还直接影响到产品的功能。国外如NISSAN、AKZO NOBEL 等跨国公司的大颗粒、高浓度的硅溶胶产品近年来纷纷进入国内市场。然而, 目前国内绝大多数硅溶胶生产企业只能生产粒径在10~20 nm 的普通硅溶胶产品。二氧化硅粒径偏小、均匀性差等问题一直是制约国内企业生产多功能、高质量硅溶胶产品的主要因素。国内有不少科研工作者对大粒径二氧化硅的制备进行了研究, 在一定程度上得到了大颗粒的纳米二氧化硅。如专利CN 86104144A 采用硅粉与水玻璃直接反应得到了20~30 nm 的二氧化硅; 专利CN1155514A 以水玻璃为原料, 采用恒液面蒸发和多次循环稀释超滤工艺最终将二氧化硅的粒径提高到了40~50 nm; 兰州石化公司化工研究院以水玻璃为原料, 采用恒液面蒸发滴加工艺制备出平均粒径达55~65 nm 的二氧化硅。但总的来说, 所制备的二氧化硅颗粒仍然不够大, 均匀性仍然不佳, 工艺过程烦琐, 能耗大, 生产成本高。作者通过大量的制备研究, 成功地在低成本、低能耗前提下,将二氧化硅的粒径提高到50 nm , 甚至100 nm 以上, 且颗粒的均匀性、分散性均得到大大的改善和提高, 并对新工艺下二氧化硅颗粒的增长因素进行了研究, 这对制备大粒径、高浓度、高均匀分散的硅溶胶具有现实意义。

1 大颗粒纳米二氧化硅溶胶的制备

1.1 主要原料

钠水玻璃(工业级, 上海泡花碱厂生产) , 硅粉(工业级, 200~300 目) , 氢氧化钠(分析纯) , 硫酸(分析纯) 。

1.2 母核二氧化硅的制备

母核二氧化硅的均匀性、分散性的好坏对大颗粒二氧化硅的制备起着决定性的作用, 作者通过以下几个步骤, 制备出了高均匀性的母核二氧化硅。

(1) 含SiO2 约25 %的工业级水玻璃用去离子水进行稀释, 稀释后的SiO2 质量含量在1 %~15 %范围。在温和搅拌作用下, 缓慢滴加质量含量为10 %的稀硫酸进行中和, 调节p H 值为3~7 ,将体系调制成二氧化硅水凝胶。

(2) 在二氧化硅水凝胶中添加质量含量10 %~20 %的NaOH 强碱溶液, 并在高速搅拌下进行加热分散3~5 h , 将水凝胶进行解冻, 解冻后的活性硅酸粒子的粒径在2~6 nm 之间, 备用。

(3) 另取部分水玻璃用去离子水稀释至SiO2质量含量为5 %~10 % , 在搅拌下加热至沸腾温度回流, 0.5 h 后, 开始滴加经解冻后的活性硅酸粒子溶胶, 滴加完后保温0.5 h , 然后冷却出料。根据所需母核粒径的大小进行投料比及滴加时间的计算, 可以获得系列平均粒径在10~100 nm 范围内呈高均匀分布态的母核纳米二氧化硅。

1.3 母核二氧化硅粒径的进一步增长

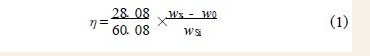

将上述作为母核的二氧化硅用去离子水稀释,加入到四口烧瓶中, 加入复合催化剂和分散剂。根据过程设计, 在不同温度T 、不同p H 值下加入相应的硅粉量, 使母核二氧化硅得到增长。硅粉的加入量可以根据硅粉在一定温度及p H值条件下的收率以及种子粒子和所需最终硅溶胶产品中二氧化硅颗粒的平均粒径大小来进行估算获得。在一定的条件下, 硅粉的收率可以按下面的式

(1) 进行计算:

其中, wx 为反应结束后, 所得硅溶胶产品中SiO2 的质量含量, %; w0 为原种子液中SiO2 的质量含量, %; wSi 为加入的硅粉的质量, g ; 28.08和60.08 分别为Si 和SiO2 的相对原子质量。

硅粉加入的速度应保持反应在较小的温度波动范围下进行。反应结束后滤去未反应完的硅粉, 最终得到一系列不同粒径范围的大颗粒纳米二氧化硅溶胶。将该大颗粒的二氧化硅溶胶进一步进行精加工处理和浓缩, 可得到所需SiO2 质量浓度的大颗粒硅溶胶。

1.4 大颗粒二氧化硅平均粒径及均匀性表征

硅溶胶二氧化硅平均粒径的测定: 在氯化钠水溶液中( wNaCl = 0.2 g) , 以氢氧化钠滴定二氧化硅表面的硅烷醇基团, 记录p H = 410~910 消耗的氢氧化钠标准溶液的体积, 由经验公式求出二氧化硅颗粒的比表面积S , 然后再求出二氧化硅颗粒的平均粒径。硅溶胶二氧化硅颗粒的均匀性及分布情况采用扫描电子显微镜(SEM) 进行考察。

1.5 产品指标

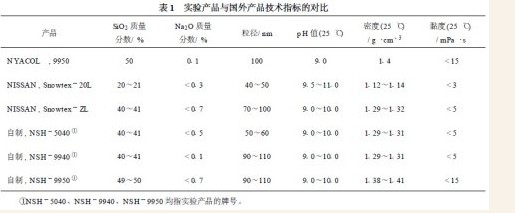

通过上述的工艺步骤, 成功得到了浓度达40 %、50 %(质量分数) 的高浓度硅溶胶, 通过产品指标分析及扫描电子显微镜进行观察, 发现包括粒径大小、均匀性在内的各项指标均能达到国外如NISSAN 、A KZO NOBEL (N YACOL ) 等

2 大颗粒二氧化硅粒径的增长因素

通过该新工艺方法要获得高均匀性、高分散性的大颗粒二氧化硅, 关键要控制两个条件: 一是硅粉的水解条件, 硅粉水解条件的好坏直接影响到最终所得二氧化硅颗粒的平均粒径大小及其均匀性分布情况; 另一条件就是母液以及母核二氧化硅的指标条件, 母液中SiO2 的浓度及其粒径大小、分布情况同样对最终大颗粒二氧化硅的质量指标起着决定性作用。

2.1 二氧化硅粒径的增长机理

在催化剂作用下水解硅粉以进一步提高母核二氧化硅粒径的方法中, 硅粉发生如式(2) 的反应过程:

Si + 3H2O→H2 SiO3 + H2 ↑ (2)

硅粉在催化剂作用下, 水解不断产生大量的硅酸分子, 这些硅酸分子一方面迅速与母液中作为母核的二氧化硅颗粒进行如式(3) 的羟基缩合反应,从而母核二氧化硅粒径得到不断地增长:

nSiO2 + H2 SiO3 → ( n + 1) SiO2 + H2O (3)

另一方面, 这些硅酸分子之间发生新核的形成反应, 如式(4) :

mH2 SiO3 + nH2 SiO3 →( n + m) SiO2 + ( n + m) H2O (4)

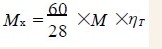

设硅粉的量为M , 在温度T 、反应时间t 下的收率为ηT , 可以根据式

根据上式估算出硅粉在该条件下所能产生的二氧化硅的量Mx 。在理想状态下, 如果硅粉水解产生的新的硅酸分子完全和母液中作为母核的二氧化硅进行反应而不产生新核, 则可以得到最终二氧化硅颗粒的粒径大小Dx与母核二氧化硅粒径大小D0 之间的关联方程:

式中, M0 为母液中作为母核的二氧化硅的量。因此, 理论上在一定母核粒径前提下, 加入的硅粉越多, 最后得到的二氧化硅的粒径越大。但是, 并不是所有硅粉水解产生的活性硅酸分子都完全包裹在原母核表面, 由于条件控制不得当等多种原因, 将有或多或少的硅酸分子之间进行反应形成新核, 最终将降低二氧化硅的平均粒径和均匀性。

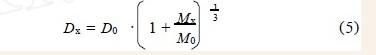

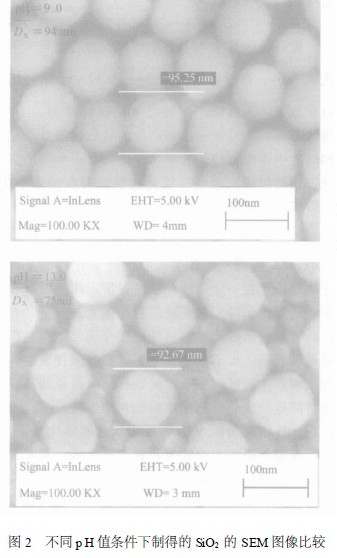

2.2 pH值对母核SiO2 粒径增长的影响

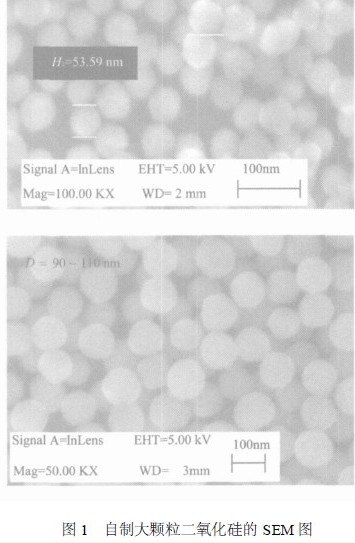

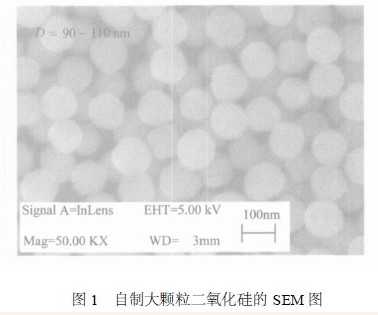

要制备高均匀性的大颗粒二氧化硅, 首要的前提条件是母核二氧化硅的均匀性要好。如果母核的均匀性差, 显然不可能制备出均匀性好的大颗粒二氧化硅。因此在实验中选择高均匀性、高分散性、粒径分布为50~60 nm 的二氧化硅作为母核, 其分布情况见如图1 所示的SEM 电镜图像。根据相应条件下硅粉的收率, 进行投料配比计算, 使式(5) 中Mx / M0 值固定为7 , 则理论上最终获得的二氧化硅的粒径应为母核二氧化硅粒径的2 倍。

不同p H 值条件下制得的SiO2 的SEM 图像比较见图2 所示。很明显, 在高pH 值条件下不利于高均匀性的大颗粒二氧化硅的制备。众所周知, 硅粉在强碱作用下能和水发生如式(2) 的水解反应,并且碱性越强, 水解程度越激烈, 硅粉反应的速度越快。因此, 在其他条件一致的情况下, pH 值越高, 式(2) 的反应速率越大。当式(2) 的反应速率超过式(3) 的反应速率时, 新产生的活性硅酸分子由于未能在一定的时间里获得与母核SiO2 反应的机会, 硅酸分子相互之间便发生缩合反应形成新核。该新核比母核要小得多, 表面羟基基团的活性更高, 对活性硅酸分子的吸附力更强, 因此新核的存在大大地阻碍了母核的增长速度, 同时又明显破坏了体系颗粒分布的均匀性, 最终得到的大粒径二氧化硅的平均粒径偏低, 均匀性偏差。但pH 值也不能过低, 太低则式(2) 中的反应速度将受到很大的影响, 最终将影响整体反应的速度, 大大延长反应的周期, 因此选择合理的水解pH 值很重要。

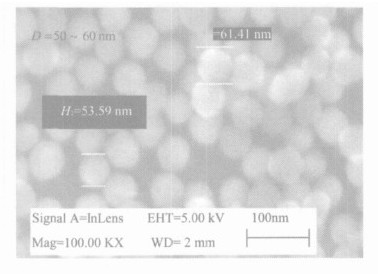

2.3 温度对母核SiO2 粒径增长的影响

在母核二氧化硅的粒径分布在50~60 nm 下,不同温度下制得的SiO2 颗粒的SEM 图像比较如图3 所示。从图3 中可以明显看出: 在温度为70 ℃、90 ℃、100 ℃时, 实验制备所得的二氧化硅颗粒的均匀性均较差, 而在温度80 ℃下所获得的大粒径二氧化硅颗粒均匀性最佳, 其平均粒径也达到了95.5 nm。而其他3 个温度条件下所得的二氧化硅平均粒径分别为7815 nm、9210 nm、4510 nm。可以看出, 在其他条件一致条件下, 存在着一个理想的最佳温度点, 使二氧化硅平均粒径及其均匀性达到比较理想的状态。随着反应温度的升高, 二氧化硅的平均粒径先是逐渐升高, 均匀性也逐渐变好; 但随着温度的进一步上升, 二氧化硅平均粒径又转而逐渐加速下降。由于式(3) 与式(4) 之间是一个存在着“掠夺”活性硅酸分子的竞争性反应, 在单分子硅酸的活性要比母核二氧化硅表面羟基的活性要高的多的情况下, 随着温度的降低, 式(3) 中的反应速度在下降, 而式(4) 中的反应速度却相对得到加强, 使得体系中新核的数量不断增加, 最终二氧化硅的平均粒径降低。当温度逐步升高时, 式(3) 中的反应速度得到迅速加强, 由于低温下硅粉水解出的硅酸分子浓度较低, 式(4)的反应速度增加并不是很明显, 因此母核二氧化硅的粒径得到迅速增大并接近理想值。当温度进一步升高时, 式(2) 中的反应速率加快, 当硅粉大量产生的活性硅酸来不及完全和母核二氧化硅进行反应时, 式(4) 中的反应速度又得到迅速加强, 使得体系新核的数量随着温度的上升而迅速增加。因此在最佳温度点之后, 温度越高, 平均粒径越低,均匀性越差。当然, 最佳温度点出现的位置和所采用的原料以及其他条件有关。

2.4 母液中母核SiO2 浓度及其颗粒大小对二氧化硅粒径增长的影响

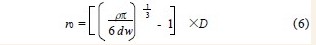

如果把二氧化硅颗粒看成形体均一的球体, 则在充分均匀分散的理想状态下, 两个相邻颗粒之间的表面距离r0 与颗粒粒径D 之间的关系可简单表示为如式(6) 的形式:

式中, ρ为SiO2 的相对密度, d 为硅溶胶体系的相对密度, w 为SiO2 的质量含量。从式(6) 可以看出, 在母核SiO2 含量以及平均粒径一定情况下, 母液浓度越低, 即硅溶胶的相对密度d 越小, 则相邻颗粒之间的表面距离越大。这客观上会造成活性硅酸分子在母液体系中可以自由活动的空间增大, 减小了硅酸分子与母核SiO2碰撞的机会, 同时也增加了单分子硅酸之间发生反应形成新核的可能性。因此, 在低母核浓度下不利于二氧化硅粒径的均匀增长。但母液浓度也不需要过高, 否则会造成体系SiO2 浓度在较短的时间里就变的很大, 体系黏度增加, 也不利于颗粒的进一步增长。

从式(6) 还可以看出, 在母液浓度及SiO2 含量不变时, 相邻颗粒间的表面距离r0 还与颗粒的平均粒径D 成正比关系。平均粒径越大, 颗粒间表面距离越大, 单分子硅酸可活动的空间越大; 另外, 由于颗粒粒径的增大, 颗粒表面的羟基活性降低, 母核与单分子硅酸的反应活性也下降, 即式(3) 中的反应速度也下降, 而反应式(4) 中的反应速度相对得到增强, 这就造成了以大颗粒SiO2作为母核所得的二氧化硅平均粒径与根据式(5)计算所得的理论值相比偏低的结果。因此尽量避免采用颗粒过大的二氧化硅颗粒作为母核, 实际制备中, 选择平均粒径在60 nm 以下的颗粒相对较理想。

3 结 论

采用水玻璃为原料, 通过滴加工艺制备获得了高均匀性、高分散性的二氧化硅颗粒作为母核; 通过在复合催化剂下水解硅粉使母核SiO2 粒径进一步增长, 最终获得了高均匀性、粒径达100 nm、浓度可达50 %的大颗粒纳米二氧化硅溶胶。通过对粒径增长因素的分析, 得出: 选择合理的p H值、最佳的温度、最佳的母液配料对制备高均匀性大颗粒二氧化硅溶胶有很大的帮助。

|