|

注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

田华,陈连喜,刘全文

摘要:采用单质硅溶解法,以氢氧化钠作为催化剂,由硅粉和水反应了制备硅溶胶。研究了实验过程中不同工艺条件如反应温度,反应时间,以及硅粉和氢氧化钠用量对硅溶胶制备的影响,并对制备的硅溶胶的性能进行了研究。实验结果表明,硅溶胶制备的较佳工艺条件是:在200 mL去离子水中加入25g硅粉和0.16g氢氧化钠,并在温度为90℃下反应8h。

关键词:硅粉;催化剂;制备;硅溶胶

硅溶胶是二氧化硅的微粒分散于水中的胶体溶液,又名硅酸溶胶,或二氧化硅水溶胶。作为一种重要的无机高分子材料,具有无需固化剂、耐久性好、提高润湿性、强吸附性、绝缘性好等性能,广泛地应用于化工、精密铸造、纺织、造纸、涂料、食品、电子、选矿等领域。

硅溶胶的制备方法主要有直接酸化法、离子交换法、胶溶法、硅化合物水解法、单质硅溶解法、热解硅分散法等。其中直接酸化法制备的硅溶胶稳定性差,离子交换法工艺复杂,能源耗费大,对环境影响严重;胶溶法要求条件高;热解硅分散法能耗大。采用单质硅溶解法制备硅溶胶,不仅成本较低,产品纯度较高,而且稳定性好,是近年来兴起的一种制备硅溶胶的新工艺。本文以氢氧化钠作为催化剂,采用单质硅溶解法制备了硅溶胶,并对其性能进行了研究。

1实验部分

1. 1 实验试剂

硅粉(99 % ,200目左右),上海第二冶炼厂;去离子水,实验室自制;氢氧化钠,分析纯,国药集团化学试剂有限公司。

1. 2 硅溶胶的制备

将硅粉和去离子水加入到三口烧瓶中,并加热到一定温度,使硅粉活化,再加入氢氧化钠,加热控制反应温度,反应到一定时间后冷却,静置过夜,然后减压抽滤,得到硅溶胶,未反应完的硅粉可以回收利用。

1. 3 分析与检测

粘度采用NDJ-1A型旋转粘度计测定;波美度用波美比重计(0~70度)测量;pH值用PHS—25C精密酸度计测定。

2 结果与讨论

单质硅溶解法采用碱作为催化剂,通过硅粉和水的反应,首先生成水合硅酸单体,继而单体继续聚合成二元体、三元体,乃至多元体,最后形成硅溶胶。

硅溶胶的性能可以通过它的粘度、波美度(密度)和pH值等来表征。硅溶胶的pH值稳定区为8. 5~10,而它的粘度、波美度越大,表明硅溶胶胶体中SiO2 的含量越高,但其粘度值超过一定范围时,硅溶胶会产生絮凝,影响其稳定性。影响硅溶胶合成的因素很多,本文重点研究了反应温度,反应时间,以及硅粉和氢氧化钠用量对硅溶胶制备的影响。

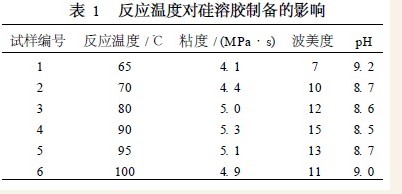

2. 1 反应温度对硅溶胶制备的影响

温度对硅溶胶的制备具有一定程度的影响,实验中控制去离子水的用量为200 mL,硅粉用量为25 g,氢氧化钠用量为0. 16 g,反应时间为8 h,在不同温度条件下的实验结果如表1所示。

实验发现,温度低于900 ℃时,反应比较平稳,而温度超过900℃时,反应剧烈,难以控制。同时由表1可知,在65~900 ℃时,硅溶胶粘度和波美度逐渐增加,pH值逐渐降低,在900℃时硅溶胶粘度和波美度达到最大值,随后逐渐降低,因此硅溶胶制备的较佳温度选择是900℃。

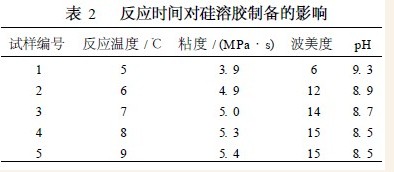

2. 2 反应时间对硅溶胶制备的影响

反应时间对硅溶胶制备的影响见表1,实验中控制去离子水的用量为200 mL,硅粉用量为25g,氢氧化钠用量为0. 16 g,反应温度为900 ℃。

由表2可知,随着反应时间不断增加,硅溶胶的粘度和波美度也逐渐增加,pH值逐渐降低。当反应温度为8 h时,硅溶胶的粘度和波美度趋于稳定,当反应时间继续增加时,硅溶胶的粘度和波美度,以及pH值并未有太大变化,因此硅溶胶制备的较佳反应时间是8 h。

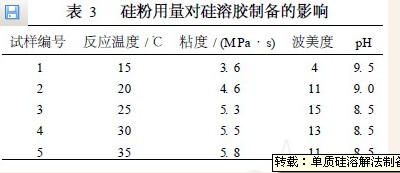

2. 3 硅粉用量对硅溶胶制备的影响

实验中控制去离子水的用量为200 mL,氢氧化钠用量为0.16 g,反应温度为900℃,反应时间为8 h,研究了硅粉用量对硅溶胶制备的影响,实验结果如表3所示。

由表3可知。硅粉用量对硅溶胶的粘度和波美度,以及pH值有一定的影响,随着硅粉用量的增加,硅溶胶的粘度不断增大,但波美度在硅粉用量为25 g时出现达到最大值,此后逐渐降低,可见硅溶胶制备的较佳硅粉用量为25 g。

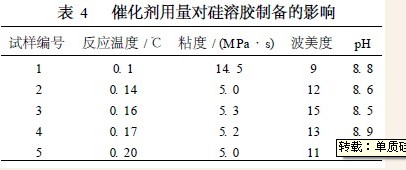

2. 4 催化剂用量对硅溶胶制备的影响

催化剂用量对硅溶胶制备的影响见表1,实验中控制去离子水的用量为200 mL,硅粉用量为25g,反应温度为900℃,反应时间为8 h,实验结果如表4所示。

金属离子在胶体中可以起到使胶体稳定的作用。由表4结果可知,催化剂用量对硅溶胶的性能有重要的影响。如果催化剂的用量过少,起不到催化剂的作用,就会不易使反应生成硅溶胶;而当催化剂的用量过高时,胶粒间的静电斥力减小,胶体就会因碰撞而聚结,反而会阻碍硅溶胶的生成。因此硅溶胶制备的较佳催化剂用量为0.16g。

3 结论

采用单质硅溶解法,研究了硅溶胶制备过程中不同工艺条件的影响,同时对硅溶胶的性能进行了分析。实验结果表明,硅溶胶制备的较佳工艺条件是:在200 mL 去离子水中加入25 g硅粉和0. 16 g氢氧化钠,并在温度为900 ℃下反应8h,如此条件下制备的硅溶胶粘度为5. 3 MPa·s,波美度为15,pH值为8. 5。

|