注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

高海炼, 陈伟凡, 李凤生, 刘 洋, 于吉义, 邓国栋

摘要: 以工业上常见的水合草酸钇和氨水为原料, 采用湿固相机械化学法制备了D50 < 0. 5μm , D90 < 1μm 的窄分布超细氧化钇, 研究了在球磨和煅烧过程中对氧化钇粒度的影响因素, 通过粉末X射线衍射(XRD) 、同步热分析(TG2DSC) 和傅立叶变换红外光谱(FTIR) 考察了球磨过程中的机械化学反应与物相转变, 以及前驱体的热分解过程。

关键词: 超细氧化钇; 行星磨; 湿固相; 机械化学反应; 水合草酸钇; 氨水

氧化钇是制备高性能陶瓷材料的重要原料,是荧光粉中应用较多的稀土氧化物之一。随着高技术的发展, 超细氧化钇在电子、航空、航天、原子能等领域的应用日益广泛, 并已显示出其优越的性能, 要求氧化钇粉体粒度小、分布窄、分散性好。因此, 大力开发和生产高附加值、高效益的超细氧化钇粉有广阔的市场前景。目前工业上的草酸沉淀工艺制备的氧化钇D50在2. 5~6. 0μm之间, 颗粒尺寸大、分布宽, 难于满足市场对超细氧化钇的要求。为了获得超细的氧化钇粉体, 人们对草酸沉淀制备氧化钇的工艺进行了一系列的改进研究, 罗凌虹等通过在沉淀过程中不断加入NaOH , 中和溶液中的H+ 制得了D50 < 1μm 的超细氧化钇, 陈其安等采用氨水沉淀氯化钇溶液制得Y(OH)3 胶体, 再加草酸溶液转化沉淀的工艺, 制得了D50 = 1~2 μm 氧化钇粉末, 邓汝富等采用草酸钇水蒸气分解工艺制备了D50 = 0. 42~0. 87 μm 的超细氧化钇, 上述方法存在带入杂质、废水量大、产率低等不足。实验室里制备超细氧化钇的方法有许多, 如溶胶2凝胶法[、水热法、醇盐水解法、喷雾热解法、尿素水解法等, 但溶胶2凝胶法成本高、周期长、产率低,醇盐水解法中醇盐成本高且需在无水气氛下操作;尿素水解法反应时间长、反应物浓度低、废水量大、产率低; 喷雾热分解法设备投资大, 生成的粉体收集较困难。

机械化学法是通过机械外力的作用来促使反应物之间进行复杂的物理作用和化学反应, 获得合适颗粒大小和成分均匀性粉体材料的制备方法。其优点是无污染, 易于工业化生产, 能使物料混合均匀, 以至于发生一定层次上的化学反应, 有效降低煅烧合成温度, 常被运用于复分解反应、置换反应、高温固相合成等方面。鉴于这一方法的优越性, 本文以工业上常见的水合草酸钇和氨水为原料, 以与现有工艺相衔接为目的, 运用湿固相机械化学法制备D50 < 0. 5μm , D90 < 1μm 的窄分布超细氧化钇, 研究在球磨和煅烧过程中对氧化钇粒度的影响因素, 考察球磨过程中的机械化学反应与物相转变以及前驱体的热分解过程。

1 实 验

1. 1 原料与仪器设备

本实验所用水合草酸钇(Y2(C2O4)3·10H2O) 为西安西骏新材料有限公司提供, 浓氨水为分析纯试剂。实验在QM21SP22CL 型行星球磨机(南京大学仪器厂) 上进行, 样品粒度用Mastersizer Microplus激光粒度仪(英国Malvern 公司) 测定, 物相分析在Advance D8 粉末X 射线衍射仪(德国Bruker 公司)上完成, 热分析使用Q2600 同步热分析仪(美国TA公司) , 红外光谱用MB154S2FTIR 仪器( 加拿大BOMEM 公司) 得到, 样品的大小形貌用JSM26380LV 扫描电镜(日本J EOL 公司) 观察。

1. 2 实验方法

将一定重量的水合草酸钇, 一定体积的氨水和球料比5∶1 的玛瑙球加入玛瑙罐中, 置于行星球磨上, 以设定的球磨方式和速度球磨所需的时间得到球磨反应产物, 80 ℃真空干燥, 最后前驱体在一定温度下煅烧一定时间即得产物。

2 结果与讨论

2. 1 球磨方式与条件对氧化钇粒度的影响

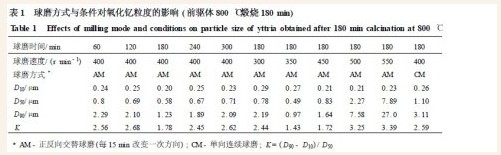

对球磨阶段影响氧化钇粒度的因素, 如球磨时间、速度和方式进行了考察(表1) , 由表1 可知,当球磨速度400 r·min -1正反向交替旋转球磨不同的时间, 氧化钇的粒度存在一个由大变小和由小变大的过程, 球磨180 min 时粒度最小, 分布最窄,进一步延长球磨时间粒度反而增大, 当以不同的转速球磨180 min 时, 随转速的增加, 粒度同样表现出由大变小和由小变大的过程, 转速在350r·min -1时, 粒度最小。在球磨初期对降低粒度有益, 因为机械作用可以使反应物和反应产物的晶体受到破坏而细化(无定形化) , 当反应原料之间存在化学反应时可促进这一无定形化过程, 而到了后期, 则由于经过长时间的高速球磨后, 反应体系的温度会升高, 以及机械球磨的高速碰撞产生的局部高温高压将引发局域结晶化反应, 有利于反应产物的晶化, 也使得产物粒子长大, 球磨时间越长, 转速越快, 水热化的趋势越强, 粒子越大。

从表1 可以看出, 在转速为400 r·min -1球磨180 min 的条件下, 交替正反向球磨制备的氧化钇要比单向球磨的粒度小将近一半, 粒度分布也更窄, 因为正反向交替球磨, 效果更好、更均匀, 而单向球磨粘壁现象严重, 造成前驱体粒子大小分布不均, 大粒子较多, 前驱体大小的不均匀最终造成氧化钇粒子大小不均, 且粒度较大。总之, 球磨阶段的最佳工艺条件是正反交替球磨, 行星磨转速为350 r·min -1 , 球磨180 min。

2. 2 球磨过程中的机械化学反应与物相转变

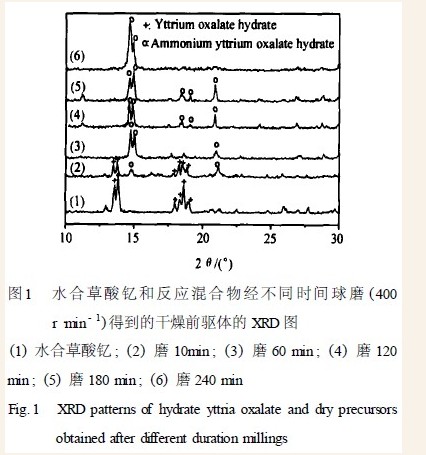

图1 为水合草酸钇和反应混合物不同时间球磨得到的干燥前驱体的XRD 图谱, 由图1 可以看出, 球磨10 min 后, 由于机械力的作用, 导致水合草酸钇(JCPDS No. 3321460) 晶粒变小, 无定形化,其衍射峰明显减弱, 同时新的衍射峰也开始出现,表明与氨水球磨10 min , 机械力作用下化学反应已经发生, 球磨60 min 后, 水合草酸钇的特征衍射峰完全消失, 新出现的衍射峰明显增强, 继续球磨60min , 各衍射峰向小角度方向偏移, 强度增加, 产物的晶化程度提高, 当球磨180 min 时, 形成的物相经与JCPDS 标准图谱对照, 与单斜晶系NH4Y(C2O4)2·H2O (JCPDS No. 2221047) 的衍射峰的位置与强度完全相符, 由表1 可知, 此时得到的前驱体经800 ℃煅烧产物粒度最小, 可见, 煅烧产物粒度与其前驱体的物相密切相关。在球磨过程中, 并未出现Y(OH)3 和碱式盐的衍射峰, 我们推测可能这些产物为无定形。当前驱体粒子大小降低到一定程度, 机械作用使颗粒的减小趋势与产物晶体化导致的颗粒增大趋势将达到一个相对稳定的平衡状态时, 再增加球磨时间对颗粒的细化作用不是很大, 有时颗粒甚至粗化, 由图1 可以看出, 球磨了240 min 后, 衍射峰很强, 表明晶化程度很高,这与表1 中该前驱体煅烧产物的粒度增大相一致,由以上讨论, 推测在机械力作用下可能发生了如下化学反应:

2Y2( C2O4)3 ·10H2O ( s ) + 3NH4OH ( l ) →NH4Y(C2O4)2·H2O (s) + Y(OH)3 (s) + 9H2O(l) (1)

由于Y2(C2O4)3·10H2O 不溶于水, 没有机械力的强烈作用, 反应(1) 是不会发生的, 由图1 可知,球磨了180 min 后, 形成了NH4Y(C2O4)2物相, 表明沉淀转化反应(1) 确实发生了, 正是由于形成了新的细化了的前驱体, 才使其煅烧后的氧化钇粒度变小。

2. 3 同步热分析TG2DSC 及红外光谱IR

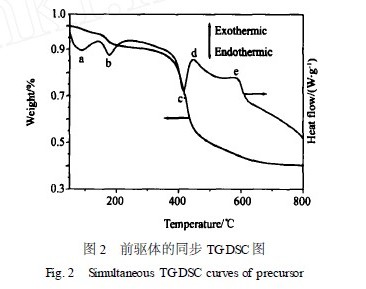

由方程式(1) 可知, 机械化学反应得到的前驱体为3NH4Y(C2O4)2 ( s) 和Y(OH)3 ( s) 的混合物, 故可推断煅烧阶段的反应方程式如下:

3NH4Y(C2O4)2 ( s) + Y(OH)3 ( s) + 3O2 (g) →

2Y2O3 (s) + 3NH3 (g) + 6H2O(g) + 12CO2 (g) (2)

由图2 可知, 总过程的实际失重率为58.62 %,而方程式(2) 得到的理论失重率为56. 7 %, 相差不到2 %, 是比较吻合的。下面主要结合图2 对反应的每个过程进行详细地分析, a 过程为2Y(OH)3 (s) →Y2O3 (s) + H2O(g) , 理论失重率为2159 %, 实际由图2 得到的为3. 20 %, 其误差应该来自于前驱体吸附了一些水分, 使得实际的失重率有所增加。b 过程为NH4Y(C2O4) 2·H2O(s) →NH4Y(C2O4)2 ( s) + H2O (g) ,失重率为5. 30 %, 这与实验得到的5. 78 %是非常吻合的。c 过程应该是2NH4Y(C2O4) 2 ( s) + 2O2 (g) →Y2O3 (s) + 2NH3 (g) + H2O(g)+ 8CO2 ( g) , 计算得到这一过程的失重率为48194 % , 与实际失重率49. 64 %相差很小。d 过程在DSC 上有一个较小的放热峰, 应该是在a , c 过程形成的无定形的Y2O3 在600 ℃左右发生晶化而造成的, 而TG图还有一定的失重, 则是由于NH4Y(C2O4) 2还没有分解完全。

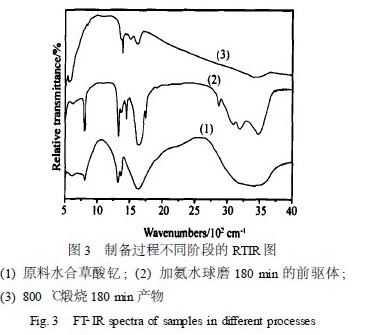

图3 为制备过程不同阶段的RTIR 图, 由图3可以看出水合草酸钇加氨水球磨180 min 后出现红外上有了新的峰, 同样证明了机械化学反应的发生, 前驱体经800 ℃煅烧180 min 后, 没有有机残留峰, 说明了产物氧化钇的纯度是比较高的, 能够满足工业上对氧化钇纯度的要求。

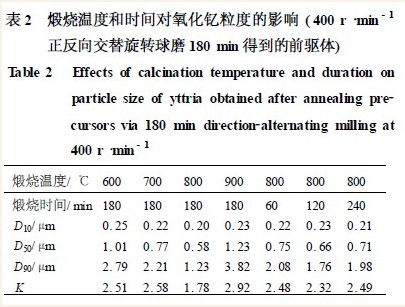

2. 4 煅烧温度与时间对氧化钇粒度的影响

由表2 可知, 随着煅烧温度由600 ℃升至900℃, 产物的D50由大变小, 又由小变大, 以800 ℃煅烧3 h最小,产物的D50随煅烧时间的变化表现出同样的规律, 以180 min 为最小, 因为煅烧温度过低或时间过短没有煅烧完全, 造成产物粒子偏大, 温度过高或时间过长, 则粒子在高温下发生了团聚使得粒子长大。

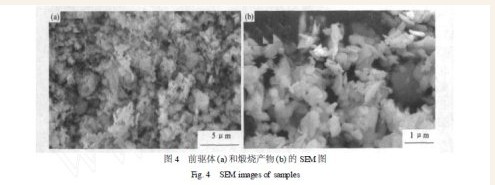

2. 5 前驱体和产物的粒度与形貌

图4 (a) , (b) 分别给出了350 r·min -1正反向交替球磨180 min 得到的前驱体及其在800 ℃煅烧180 min 得到的氧化钇的SEM, 可以看出煅烧产物和前驱体在形貌上有一定的继承性, 均不规则, 且得到的氧化钇的粒度都在1μm 以下。

3 结 论

1. 采用工业上常见的水合草酸钋和氨水为原料, 通过采用湿固相机械化学法能够制备D50 <0.5μm , D90 < 1μm 的超细氧化钇粉体, 且该法原料易得、工艺简单、成本低、产率高、产物纯度达到要求、易与现有工艺衔接, 具有一定的工业应用前景。

2. 所得到的最佳工艺条件是正反交替球磨,行星磨转速为350 r·min -1 , 球磨180 min , 800 ℃煅烧180 min。

3. XRD 分析表明球磨过程中发生了沉淀转化反应2Y2(C2O4)3·10H2O ( s) + 3NH4OH(l) →NH4Y(C2O4) 2.H2O+ Y(OH)3 (s) + 9H2O(l) , 同步热分析TG2DSC 也证明了该反应的产物。

|